Inginerie Economica

Proiectarea tehnologiei de executie si a sculei speciale (stanta) pentru realizarea prin procedeul de presare la rece a reperului PERETE de la utilajul agricol Scarificator SCAR5

Prezentarea ansamblului din care face parte reperul

Rolul functional al reperului

Notiuni generale privind procesul de fabricatie al reperului

Stabilirea variantelor tehnologice de executie a reperului

Proiectarea tehnologiei de fabricatie

Analiza formei piesei

- stabilirea operatiilor de deformare plastica

tehnologicitatea piesei

analiza materialului

2.2.2 Stabilirea formei si dimensiunilor semifabricatului plan

Analiza croirii

Scheme de lucru

Calculul fortelor de lucru

Calculul centrului de presiune

Alegerea utilajului

Proiectarea constructiva a stantei

IV. NORME DE PROTECTIA MUNCII

V. PARTEA GRAFICA

Desen de executie al reperului "PERETE"

Desen de ansamblu al stantei de perforat si decupat

VI.BIBLIOGRAFIE

I.MEMORIU DE PREZENTARE

PREZENTAREA ANSAMBLULUI DIN CARE FACE PARTE REPERUL

Reperul "PERETE" intra componenta produsului Scarificator SCAR5 fabricat la M.A.T. - S.A. Craiova.

Echipamentul tehnic Scarificator SCAR5 este un utilaj agricol de tip purtat si este destinat a executa decopertarea in profunzime a solurilor deficitare concomitent cu administrarea de elemente nutritive (fosfor si potasiu) si eliminarea stratului impermeabil de sol dintre stratul si substratul arabil.

Reperul "PERETE" in numar de doua bucati pe produs, formeaza impreuna cu alte repere, subansamblele Cadru lateral stanga - dreapta care sunt subansamble sudate

Reperul se regaseste in partile de interior ale subansamblelor amintite si are rolul de a asigura legatura cu subansamblul Cadru central al sistemului de ridicare de la scarificator. Legatura dintre acestea se face prin intermediul unei bare de transmisie care se monteaza pe gaurile de 40 mm.

Cadrul lateral stanga - dreapte se afla montate pe partile laterale ale scarificatorului pe gaurile de 20,5 mm prin intermediul unor suruburi M 20.

Asa cum am prezentat reperul nostru intra in componenta produsului in numar de doua bucati iar seria de fabricatie pentru produsul Scarificator SCAR5 este de 2000 bucati pe an ceea ce reprezinta un numar de 4000 bucati pe an. Procedeul de realizare a reperului avand in vedere si forma impusa de rolul functional este prin deformare plastica la rece, fata de prelucrarea prin aschiere este foarte productiv si necesita executia unei scule combinate de perforat si decupat.

Reperul PERETE, dupa realizarea lui prin deformare plastica la rece, se monteaza in subansamblul respectiv si apoi in ansamblul general al produsului rezultand produsul final.

Dupa operatiile de prelucrare prin deformare la rece reperul este supus la operatii de controlul cotelor realizate prin procedeele amintite.Daca nu sunt respectate cotele si conditiile tehnice prevazute in documentatia constructiva reperul respectiv, nu este promovat la sudura si montaj. Comisia de control sabileste modul de rezolvare :

promovare: asa cum este - considerand ca abaterile depistate nu influenteaza functionarea produsului ;

remanierea cotelor defecte daca este posibil ;

rebutarea reperului daca abatrile depistate nu se mai pot remania ;

Reperul PERETE care intra in componenta produsului Scarificator SCAR5, alaturi de alte repere, subansamble si anasamble formeaza produsul final.

ROLUL FUNCTIONAL AL REPERULUI

Dupa cum am amintit la subpunctul anterior, reperul se regaseste in pertile de interior ale subansamblelor amintite si are rolul de a asigura legatura cu subansamblul Cadru central al sistemului de ridicare de la scarificator, asigurand miscarea de ridicare - coborare a partilor active ale scarificatorului. Dupa cum am vazut, legatura dintre acestea se face prin intermediul unei bare de transmisie care se monteaza pe gaurile de 40 mm.

Cadrul lateral stanga - dreapte se afla montat pe partile laterale ale scarificatorului pe gaurile de 20,5 mm prin intermediul unor suruburi M 20, fiind asigurate cu piulete M 20 si seibi Grower N20

NOTIUNI GENERALE

PRIVIND PROCESUL DE FABRICATIE

Constructia de masini si instalatii, in etapa actuala a dezvoltarii industriei romanesti, implica performante ridicate pentru a raspunde unor exigente din ce in ce mai mari ale economiei de piata.

In sensul realizarii acestor deziderate se urmareste folosirea de procedee de fabricare care sa implice consumuri de materiale reduse, consumuri minime de energie in conditiile realizarii unei productivitati ridicate cu scopul obtinerii unor preturi de cost scazute si a unei calitati corespunzatoare a produselor fabricate. Astfel, stabilirea tehnologiilor de fabricatie adecvate si proiectarea S.D.V.-urilor nec esare reprezinta criterii majore pentru indeplinirea cerintelor enumerate mai sus.

In cadrul proceselor de prelucrare, un loc deosebit il ocupa procedeele de prelucrare prin deformare plastica la rece.

Tehnologiile de fabricare a pieselor metalice, prin diversitatea procedeelor de deformare plastica la rece - denumite in mod curent tehnologii de presare la rece, asigura in cea mai mare masura, folosirea eficienta a materialelor si energiei, cresterea productivitatii si economicitatii realizarii productiei. Aceste tehnologii au un domeniu foarte larg de aplicare in industria constructoare de masini si aparate, mecanica fina, industria electronica si electrotehnica etc.

Datorita avantajelor tehnico-economice pe care le prezinta, tehnologiile de prelucrare prin deformare plastica la rece au o dezvoltare continua. Prognozele efectuate pe plan mondial arata ca aceste procedee de prelucrare au o pondere tot mai mare la utilizare.

Prelucrarea prin deformare la rece a materialelor metalice este metoda de prelucrare prin taiere, deformare sau combinatii ale acestora fara indepartarea de aschii si fara incalzirea prealabila a materialelor. Sculele cu ajutorul carora se executa prelucrarea se numesc stante, atunci cand se realizeaza taierea materialului, respectiv matrite, cand se executa deformarea sau combinatii de taiere si deformare a materialului. Materialele utilizate la prelucrarea prin deformare la rece sunt table, benzi,

bare, sarme si alte profile laminate executate din materiale feroase sau neferoase.

Prelucrarea prin deformare la rece constituie una din metodele moderne, larg utilizata in constructia de masini si in special in constructia de autovehicule, masini agricole si tractoare etc.

In general, se poate afirma ca nu exista intreprindere constructoare de masini, care sa nu aiba un sector de prelucrare prin deformare plastica la rece si in functie de specificul produselor ce se fabrica acest sector este mai mult sau mai putin dezvoltat.

Pentru obtinerea avantajelor pe care presarea la rece le confera este necesar ca la proiectarea pieselor respective sa se studieze atat forma si dimensiunile acestora, deoarece realizarea economica a procedeelor tehnologice de prelucrare prin deformare la rece este conditionata de forma si materialul pieselor, precum si de alte cerinte privind tehnologicitatea constructiei lor. Aceste cerinte sunt impuse de particularitatile fiecarui procedeu de prelucrare.

Elaborarea proceselor tehnologice de stantare si matritare la rece si proiectarea stantelor si matritelor sunt strans legate intre ele. De aceea tehnologul trebuie sa cunoasca bine constructia stantelor si matritelor, iar proiectantul sa aiba suficiente cunostiinte de tehnologia stantarii si matritarii la rece.

In acest context se poate afirma ca piesa care face subiectul acestui proiect se incadreaza si este parte a familiei de repere care se recomanda a fi realizate prin procedeele de deformare plastica la rece.

Forma constructiva a reperului "PERETE" de la produsul Scarificator SCAR5 indeplineste cerintele impuse din punct de vedere al proiectarii constructive pentru a putea fi realizat prin procedeul de prelucrare prin deformare plastica la rece. Scula combinata pentru executia reperului realizeaza succesiv operatia de perforare interioara si decuparea conturului exterior. Se impune o astfel de scula combinata pentru executia succesiva a operatiilor de perforare si decupare pentru a asigura precizia dimensionala si abaterile de pozitie si forma a piesei.

Din rolul functional al piesei reiese ca centrarea si montarea piesei se face pe gaura centrala care are atat rolul de centrare cat si de orientarte a piesei intr-o anumita pozitie .

Reperul PERETE are o forma complexa si necesita o precizie ridicata in executie, de aceea am ales ca executia piesei sa se faca pe o stanta cu actiune succesiva. Realizarea pe o stanta cu actiune succesiva este solutia de realizare a acestul reper.

Avantajul executiei piesei prin stantare, pe langa precizia asigurata de scula avem si o economie de manopera. Piesa se putea realiza si prin alte procedee (decupare cu laser sau plasma) dar avand in vedere numarul mare de bucati alegem varianta cea mai productiva si cea mai precisa, iar prelucrarea prin deformare plastica la rece este cea mai avantajoasa si vom trata in continuarea proiectului realizarea reperului prin deformare plastica la rece.

II. MEMORIU TEHNIC

Dupa cum am vazut in memoriul de prezentare , reperul "PERETE" indeplineste toate conditiile pentru a se preta executiei prin prelucrare cu deformare plastica la rece, proiectarea constructiva a acestuia tinand cont de tehnologicitatea necesara acestui tip de prelucrare. De asemenea, productia de serie impune utilizarea procedeelor de prelucrare prin deformare plastica la rece a reperului

STABILIREA VARIANTELOR TEHNOLOGICE DE EXECUTIE A REPERULUI

La baza intocmirii unui proces tehnologic, a reproiectarii sau a imbunatatirii unui proces tehnologic existent sta urmatoarea lege fundamentala : procesul tehnologic proiectat trebuie sa asigure realizarea fabricatului conform conditiilor calitative impuse de proiect si la un pret de cost minim. Procesul tehnologic proiectat, in cazul fabricatiei de serie mare, trebuie nu numai sa satisfaca realizarea criteriului calitativ , dar sa dea o deplina siguranta acestei realizari, care sa nu depinda atat de calificarea muncitorului, cat de perfectiunea utilajului, masinii - unelte, sculei, dispozitivului si verificatoarelor. Cunoasterea tipului de fabricatie este punctul de plecare pentru intocmirea corecta, din punct de vedere economic, a oricarui proces tehnologic.

Tipul de productie determina procesul tehnologic in toate etapele de prelucrare, obtinerea semifabricatelor, prelucrarea prin deformare plastica la rece etc. Pentru obtinerea unei piese stantate sau matritate la rece sunt posibile mai multe variante de proces tehnologic, care pot diferi intre ele prin forma si

dimensiunile semifabricatelor folosite, modul de croire si gradul de utilizare a materialului, numarul de scule necesare, tipul si complexitatea acestora, modul de alimentare cu material si de evacuare a pieselor si deseurilor, presele si gradul de incarcare al acestora etc.

Aprecierea masurii in care aceste variante de proces tehnologic sunt rationale se face comparand intre ele costurile unei piese realizate pentru fiecare varianta in parte.

Pentru realizarea reperului PERETE care face obiectul temei de proiectare se pleaca de la forma plana a piesei, calitatea materialului, conditiile impuse de documentatie si dimensiunile acesteia. Avand in vedere forma piesei pentru stabilirea tehnologiei de fabricatie se iau in calcul mai multe variante de executie si anume :

realizarea piesei prin decupare contur si gauri prin taiere cu laser ;

realizarea piesei prin decupare contur si gauri prin taiere cu plasma ;

realizarea piesei prin decupare contur si gauri prin stantare .

Pentru fiecare din variantele luate in considerare trebuie studiate costurile si amortizarea dispozitivelor si sculelor, productivitatea prelucrarii in functie de diferite regimuri de aschiere, calificarea muncitorilor folositi etc. Rezolvarea justa a tuturor criteriilor esta legata, de cele mai multe ori, de studiul amanuntit al tipului de productie, adica al volumului productiei pentru care urmeaza a se proiecta procesul tehnologic.

Analizand desenul de executie al piesei privind forma acestuia, conditiile tehnice impuse, materialul calitativ si dimensional rezulta ca varianta tehnologica propusa pentru realizarea reperului este decupare contur si perforare prin stantare. Piesa este tipica realizarii prin deformare plastica la rece. Celelalte variante de executie propuse se recomanda in cazul fabricatiilor de serii mici sau unicate deoarece nu impun proiectarea si executia de scule speciale de complexitate ridicata si costuri ridicate, dar cu o manopera ridicata ceea ce duce la un pret de cost mare .

PROIECTAREA TEHNOLOGIEI DE FABRICATIE

Pentru proiectarea unui proces tehnologic rational trebuie sa se tina seama de unele recomandari si anume :

-se va cauta sa se obtina piesa finita cu un numar mic de operatii si cu productivitate mare;

-la piesele plane cu un numar mare de orificii se va face perforarea orificiilor si la pasul urmator decuparea;

-proiectarea sculei se va face in functie de utilajul existent in sectia de productie;

-in functie de complexitatea piesei se alege tipul de stanta : cu actiune succesiva sau simultana;

-pentru piesele indoite , prevazute cu gauri, in cazul cand nu se cere precizie ridicata a pozitiei gaurilor, perforarea se poate executa in semifabricatul plan; la o precizie ridicata, perforarea se va face dupa indoire;

-la piesele plane la care se prevad conditii riguroase de forma geometrica, e necesar sa se execute si operatie de planare, calibrare, sau curatire, dupa decupare si perforare;

Pe baza desenului de executie al reperului, tehnologul elaboreaza procesul tehnologic . La proiectarea procesului tehnologic, tehnologul va cauta sa ia ca baze de cotare chiar bazele functionale indicate de catre constructorul produsului, prin desenul de executie. Acolo unde nu va fi posibil acest lucru, se vor calcula dimensiunile tehnologice necesare, incat in final reperul sa rezulte cu dimensiunile functionale prescrise.

ANALIZA FORMEI PIESEI

Desenul de executie al piesei constituie elementul de baza pentru proiectarea proceselor tehnologice de prelucrare prin presare la rece. El trebuie analizat foarte atent si inteles perfect, impreuna cu conditiile tehnice continute.

Desenul de executie trebuie sa contina un numar suficient de vederi si sectiuni necesare pentru a cunoaste: constructia pieselor si a tuturor detaliilor de forma; cotele cu tolerantele corespunzatoare preciziei dimensionale, de forma si a pozitiei relative a suprafetelor; rugozitatea suprafetelor; marca materialului; precum si forma si dimensiunile semifabricatului folosit, starea de livrare a acestuia, unele conditii tehnice speciale privind prelucrarea, ansamblarea, finisarea etc.

Pentru atingerea obiectivului privind obtinerea costului minim al piesei cu o productivitate data, desenul de executie al piesei trebuie analizat din punct de vedere al tehnologicitatii tinand seama de cerintele impuse de procedeele de prelucrare folosite.

In cazul nostru, dupa analiza desenului piesei "PERETE' a tehnologicitatii pentru realizarea prin deformare plastica la rece, trecem la analiza cotelor, tolerantelor, conditiilor impuse, calitate material s.a.

Acestea vor fi prezentate in tabelul urmator:

|

Nr. crt. |

Cota |

Toleranta |

|

|

Valoare |

Observatii |

||

|

|

|

|

|

|

|

|

|

tabla laminata |

|

|

|

|

ISO 2768 mk |

|

|

|

|

ISO 2768 mk |

|

|

|

|

ISO 2768 mk |

|

|

|

|

ISO 2768 mk |

|

|

|

|

Conform desen |

|

|

|

|

Conform desen |

|

|

R30 |

|

STAS 11111 cls. 2 |

|

|

R50 |

|

STAS 11111 cls. 2 |

|

|

|

|

STAS 11111 cls. 2 |

|

|

|

|

ISO 2768 mk |

|

|

|

|

ISO 2768 mk |

|

|

Rugozitate suprafete stantate |

|

Conform desen |

Materialul din care se executa piesa este FePO3 - SREN 10130 cu urmatoarele caracteristici mecanice si chimice:

|

material |

Re [N/mm2] |

Rm [N/mm2] |

A80 [%min] |

[min] |

n90 [min] |

Compozitie chimica |

|||

|

C |

P |

S |

Mn |

||||||

|

FePO3 |

|

|

|

|

|

|

|

|

|

Deci piesa se va executa din tabla de 4 calitate FePO3 - SREN 10130 urmand ca prin fluxul tehnologic care va fi stabilit ulterior sa suporte operatii de deformare plastica la rece.

Analizandu-se toate conditiile si cotele de pe desenul de executie, conform standardelor prescrise se poate trece la stabilirea semifabricatului plan, urmand a se intocmi pe aceste baze planul de croire a materialului, cu respectarea conditiilor economice de utilizare a materialului.

In concluzie putem sa spunem, analizand desenul de piesa, ca operatiile care sunt necesare pentru realizarea piesei sunt:

debitare fasii

perforare - decupare

indreptare

ajustare

Dimensiunile piesei, razele, in raport cu grosimea materialului permit realizarea piesei prin deformare plastica la rece in conditii normale. Realizarea cotelor interioare si a conturului exterior se pot realiza prin deformare plastica la rece folosind o stansa combinata de perforat si decupat.

STABILIREA FORMEI SI DIMENSIUNILOR

SEMIFABRICATULUI PLAN

Analizand forma piesei din punct de vedere tehnologic reiese ca piesa are forma stabilita prin desenul de executie prezentand 2 gauri rotunde de 40 mm, doua gauri rotunde de 20,5 mm, conturul exterior prezentand raze de 30 si 55 mm. Piesa avand o configuratie destul de complexa a conturului, dar fiind un semifabricat plan se poate realiza prin perforare si decupare contur cu piesa poanson dintr-o fasie de tabla la care sunt prevazute puntitele necesare.

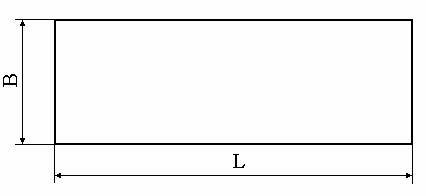

Semifabricatul este o fasie de tabla de forma dreptunghiulara in care este amplasata piesa avand conturul prezentat in desenul de executie. De felul cum se realizeaza amplasarea cat mai economica a piesei pe fasia dreptunghiulara depinde consumul de material pentru o bucata si coeficientul de folosire al materialului.

Deci semifabricatul este de forma:

Latimea B a semifabricatului si lungimea L a acestuia depind de felul cum se realizeaza cea mai economica croire.

ANALIZA CROIRII MATERIALULUI

In tehnologia de deformare plastica la rece, croirea materialului are un rol determinant in realizarea piesei cu un consum de material minim si un coeficient de utilizare a materialului cat mai mare.

Croirea in vederea prelucrarii prin deformare la rece, economia de material se realizeaza prin:

croirea optima a tablelor in benzi

dispunerea rationala a pieselor pe banda

stabilirea latimii optime a puntitelor

marirea preciziei de calcul a dimensiunilor semifabricatelor si micsorarea adaosurilor la decupare

folosirea, atunci cand este posibil, a croirii cu deseuri putine sau fara deseuri

folosirea deseurilor care apar la executarea unor piese de dimensiuni mai mici

Croirea tablelor in semifabricate individuale sau fasii este prima operatie in cadrul procesului de obtinere a semifabricatelor folosite la deformarea plastica la rece. Pentru reducerea cantitatii de deseuri este necesar ca la croirea tablelor sa se tina cont de urmatoarele reguli:

taierea semifabricatelor sa se faca conform unor fise de croire, elaborate pe principiul folosirii cat mai rationale a materialelor.

folosirea croirii combinate in cazul taierii semifabricatelor mari in productia de serie.

pentru micsorarea numarului de taieturi si pentru a reduce pierderile sub forma de deseuri de capat, se recomanda croirea tablei in fasii late si nu inguste, prin dispunerea pieselor pe banda perpendicular pe lungimea benzii si nu paralel cu ea.

Pentru piesa noastra folosim metoda de taiere in fasii de tabla si incadrarea in fasii a conturului piesei.

Avem tipul de croire cu deseuri - cazul pieselor decupate pe intreg conturul, puntita avand o forma inchisa.

Marimea puntitelor

Alegerea corecta a marimii puntitelor reprezinta un alt factor important care conduce la economii de material.

Dimensionarea puntitelor se face in functie de natura si grosimea materialului, tinand cont ca ele trebuie sa fie suficient de mari, pentru a asigura o decupare completa a piesei. La alegerea puntitelor trebuie sa se tina seama de:

grosimea si duritatea materialului

dimensiunile si configuratia piesei

tipul de croire

procedeul de realizare a avansului

tipul limitatorului

In cazul nostru folosim metoda de taiere in fasii a tablei si incadrarea in fasii a piesei.

Avem tipul de croire cu deseuri (cazul pieselor decupate pe intreg conturul, puntita avand o forma inchisa).

Determinarea puntitelor laterale "a1" si intermediare "b1" se face cu relatiile:

a1 = K1 ·

b1 = K1 ·

unde valorile pentru a si b sunt date in [1(tab. 6.3)].

a = 4,5 mm

b = 4,9 mm

K1 - coeficient in functie de calitatea materialului

K1 = 0,7

K2 - coeficient care tine seama de numarul de treceri a benzii prin stanta

K2 = 1

K3 - coeficient care tine seama de ghidarea benzii

K3 = 1

a1 = 0,7 · 1 · 1 · 4,5 = 3,15 mm

b1 = 0,7 · 1 · 1 · 4,9 = 3,43 mm

Pe langa materialul care se pierde in puntite, o cantitate insemnata de material se pierde si datorita asigurarii pasului cu ajutorul poansonului de pas, procedeu la care sporul de productivitate este insotit de un consum suplimentar de material.

In cazul nostru datorita seriei de fabricatie folosim limitarea la tampon care se face fara pierdere suplimentara de material dar cu un consum de manopera mai mare.

Dimensiunile puntitelor laterale determinate anterior sunt aproximative deoarece ele nu tin cont de tolerantele de executie la latimea benzilor (fasiilor). Latimea nominala a fasiei, precum si distanta dintre elementele de ghidare a materialului se determina cu relatia:

B = L + 2a1 + Δl

Forma piesei ne permite aranjarea ei pe fasia de tabla in directia de laminare a tablei.

L = 420mm (conform desen executie)

l - abaterile la latimea benzii taiate

Δl = 2 mm

B = 420 + 2 · 3,15 + 2 = 428,15 mm

Deci B = 428 mm

iar pasul p = l + b1

l = 180 mm (conform desen executie)

p = 180 + 3,43 = 183,43 mm

p = 183 mm

Alegerea variantei optime de croire

Avand in vedere forma piesei vom folosi croirea in fasii pe lungimea materialului , alegand varianta optima functie de formatul de tabla folosit.

Dimensiunile de laminare a foii de tabla de grosimea 4 mm conform STAS 437 sunt:

|

Latime |

Lungime |

|

|

|

In continuare prezentam variantele de croire a fasiilor de tabla din formate.

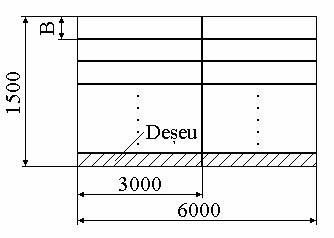

a) - pentru formatul 1500 x 6000

- croirea pe lungime:

6000: 2 = 3000 mm

1500: B = 1500 : 428 = 3 fasii + deseu

3000: p = 3000 : 183 = 16,39 deci avem 16+16 = 32 piese + deseu

Deci obtinem un numar de piese:

n1 = 32 · 3 = 96 piese

![]()

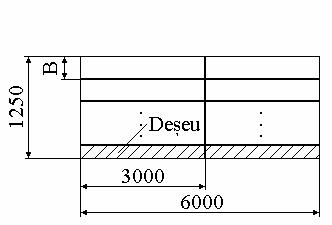

b) - pentru formatul 1250 x 6000 avem:

- croirea pe lungime:

6000: 2 = 3000mm

1250: B = 1250 : 428 = 2 fasii + deseu

3000: p = 3000 : 183 = 16+16 = 32 piese + deseu

Deci obtinem un numar de piese:

n2 = 2 · 32 = 64 piese

![]()

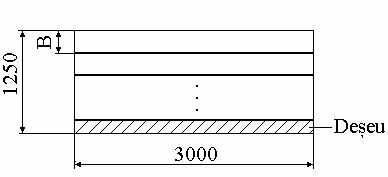

c) - pentru formatul 1250 x 3000 mm avem:

- croirea pe

lungime:

1250: B = 1250 : 428 = 2 fasii + deseu

3000: p = 3000 : 183 = 16 piese + deseu

Deci obtinem un numar de piese:

n3 = 2 · 16 = 32 piese

![]()

Analizand toate variantele de croire, pentru alegerea celei mai avantajoase variante se pot folosi coeficientii:

-coeficientul de croire

-coeficientul de folosire a materialului

Relatiile de calcul pentru acesti coeficienti sunt:

-coeficientul de croire

%

%

in care: A0 - suprafata piesei, incluzand si orificiile

r - numarul de randuri de croire

B - latimea benzii

p - pasul de avans

Dar in cazul de fata nu este nevoie sa calculam acesti coeficienti, ci vom lucra dupa urmatorul tabel sintetic:

|

Nr. crt. |

Varianta de croire |

Format tabla |

Felul croirii |

Nr.piese

|

Masa |

Obs. |

|

|

B=428mm p = 183mm |

1500x6000 |

lungime |

|

|

xxx |

|

1250x6000 |

lungime |

|

|

|

||

|

1250x3000 |

lungime |

|

|

|

Din tabel rezulta clar ca cea mai buna varianta este prima, deci vom folosi tabla 4x1500x6000 cu debitare in fasii de 428x3000 care vor merge la stantarea reperului.

STABILIREA SCHEMEI DE LUCRU

Pentru proiectarea unui proces tehnologic rational trebuie sa se tina seama de unele recomandari:

- realizarea piesei finite cu un numar mic de operatii si cu productivitate mare;

-la piesele plane pe cat posibil perforarea si decuparea conturului sa se faca cu aceeasi scula ;

In cazul nostru pentru realizarea reperului tehnologia cuprinde operatii de perforare trei gauri rotunde si decupare contur .

Prezentam mai jos itinerariul tehnologic de executie reper "PIESA LEGATURA":

|

Nr.op |

Denumire operatie si faze |

Denumire utilaj |

Denumire SDV |

|

|

DEBITARE -reglat limitator la cota 428 mm -debitat fasii la cota 428 mm |

Foarfeca ghilotina |

-cutite de ghilotina -ruleta |

|

|

PERFORARE - DECUPARE -perforat 2gauri de 40 mm, 2gauri de 20,5 mm si decupat contur |

Presa cu excentric |

-Stanta de perforat si decupat |

|

|

INDREPTARE -indreptare plana |

Presa hidraulica |

-Matrita de indreptat |

|

|

AJUSTARE |

Banc de ajustaj |

-Pila semirotunda |

In continuare, conform temei de proiectare ne vom opri asupra operatiei de perforare si decupare a piesei, respectiv asupra stantei de

perforat si decupat contur care va realiza aceasta operatie si a utilajului necesar.

Stabilirea schemei tehnologice a stantei

Plecand de la procesul tehnologic de obtinere a piesei, pentru operatia de stantare vom avea in vedere urmatoarele:

tipul stantei in functie de procesul tehnologic adoptat

numarul prelucrarilor executate simultan

numarul de piese stantate la o cursa dubla a culisorului presei

modul de avansare si fixare a materialului in stanta, de scoaterea pieselor si de indepartarea deseurilor

Tinand seama de aceste precizari, se va intocmi schema tehnologica a stantei, care consta in dispunerea elementelor active pe sistemul de croire adoptat.

a) Alegerea tipului de stanta

In productia de serie a pieselor de dimensiuni relativ medii, cum este si cazul piesei din tema de proiectare, si care nu au o precizie ridicata, se

recomanda stantele cu actiune succesiva. Acest tip de stanta este recomandat in cazul nostru si din punct de vedere al valorii dezaxarii fata de conditiile impuse de desenul de piesa. Pentru tipul de productii de serie mijlocie vom avea urmatoarele conditii impuse:

- prese universale

- stante cu actiune succesiva

- alimentare manuala

Deci alegem pentru executia operatiei de stantare o stanta cu actiune succesiva.

b) Alegerea variantei de proces tehnologic

Pentru productia de serie mijlocie se recomanda perforarea si decuparea conturului, urmata de o planare, utilizand o stanta cu actiune succesiva de perforat si decupat.

Tinand cont de desenul de piesa si de dimensiunile acesteia calculate anterior prezentam in continuare schema de lucru avand in vedere tipul de stanta ales anterior.

In concluzie avem:

-tipul stantei - cu actiune succesiva

-numarul prelucrarilor executate simultan - o decupare

-modul de realizare al prelucrarilor in timp - succesiv

-numarul de piese stantate la o cursa dubla a culisorului - o piesa

modul de fixare si avansare a materialului in stanta: - avansul se face manual, materialul fiind ghidat si limitat intre cale,iar pentru prima piesa perforarea se face cu limitare pe un limitator mobil , care dupa perforare se retrage. Pentru prima piesa decupata se face o limitare la un limitator reglabil aproximativ iar centrarea intre gauri si conturul exterior se face cu un cep de centrare montat in poansonul de decupat contur. Avem limitator fix de capat. Piesa cade, stanta fiind asezata pe doua cale, pe masa masinii, iar deseul (banda) avanseaza spre exterior iesind dintre cale prin impingere, pe masura ce se executa decuparea iar deseul de la perforare cade sub stanta printre cale.

CALCULUL FORTELOR DE LUCRU

La operatia de stantare necesara obtinerii unei piese trebuie sa se calculeze fortele de lucru necesare obtinerii piesei.

Pentru tema de proiectare abordata acest lucru va fi facut pentru operatia de perforare si decupare contur. Mai este necesar calculul fortelor pentru apasarea materialului, fortele pentru impingerea pieselor sau deseurilor prin placa activa a stantei si fortele de scoatere sau impingere inversa din orificiile placii active.

Tinand cont de modul de actiune al poansonului (simultan sau succesiv) si de fortele de lucru, se determina forta totala necesara presarii, de care se va tine seama la alegerea presei. Fortele de lucru, insumate cu forta necesara actionarii sistemului de apasare a materialului si cu forta de impingere a pieselor sau deseurilor prin orificiile placii active, servesc la verificarea rezistentei placii active si a placii de baza.

Fortele de scoatere servesc la calculul rigiditatii placii de extragere si la verificarea smulgerii poansoanelor din placa port - poanson.

Forta de taiere - se determina cu urmatoarea relatie generala:

F = L · g · [daN]

Forta de calcul se determina cu relatia:

Fc = 1,3 F

unde:

L - lungimea conturului taiat [mm]

g - grosimea materialului stantat [mm]

- rezistenta la forfecare (decupare) [daN/mm2]

Pentru piesa noastra avem:

g = 4 mm

r

r = 37 [Kgf/mm2]

= (0,75.0,90) · 37 ≈ 30 [daN/mm2]

L = L1 + L2

L1 - lungimea conturului de perforat

L2 - lungimea conturului de decupat

L1 = 2x40x3,14+2x20,5x3,14 =379,94 mm

L1 =379,94 mm

L -lungimea conturului decupat se calculeaza prin insumarea lungimilor fiecarui segment care formeaza conturul exterior conform shitei semifabricatului plan (dupa desenul de executie prin masurare in Autocad)

L2 = l1 + l2 + l3 + l4 + l5 + l6 + l7 + l8

l1 = 320 mm

l2 = 124,3 mm

l3 = 154,3 mm

l4 = 19,7 mm

l5 = 100 mm

l6 =19,7 mm

l7 =154,3 mm

l8 =124,3 mm

L2 = 1016,6 mm

L2 = 1016,6 mm

L = L1 + L2 = 379,94 + 1016,6 = 1396,54 mm

L = 1396,54 mm

Forta de taiere va fi:

F = 1396,54 · 4 · 30 = 167585 [daN]

Forta de calcul este:

Fc = 1,3 · 167585 = 217860,5 daN

Fc = 217860,5 daN

Forta pentru scoaterea semifabricatului de pe poanson

Relatia de calcul este:

Fsc = Ksc · F

unde: F - forta totala

Ksc - coeficient ce depinde de tipul stantei si de grosimea materialului

Ksc = 0,03

Fsc = 0,03 · 167585 = 5027,55 [daN]

Fsc = 5027,55 daN

Forta de impingere a piesei prin placa de taiere

Fimp = Kimp · F · n

unde: F - forta de decupare

n - numarul de piese aflate in portiunea placii de taiere

h - inaltimea portiunii placii de taiere

g - grosimea materialului

h = 7 mm (ales constructiv)

g = 4 mm (conform desen de executie)

![]()

Kimp = 0,05

Deci:

Fimp = 0,05 · 167585 ·1,75 = 14663,7 [daN]

Fimp = 14663,7 [daN]

Forta totala

Relatia pentru calculul fortei totale la stantare este:

Ftot = 1,3F + Qe

in care: Qe - forta de eliminare a semifabricatului, piesei sau deseului avand valoarea:

Qe = Fimp - pentru cazul nostru, cand eliminarea semifabricatului se face la cursa de retragere a poansoanelor, cu placa de eliminare fixa.

Qe = Fimp = 14663,7 [daN]

Deci: Ftot = 1,3 · 167585 + 14663,7 = 232524,2 [daN]

Se rotunjeste:

Ftot = 232525 [daN]

Calculul lucrului mecanic la decupare si perforare

Determinarea lucrului mecanic la decupare si perforare se face cu relatia:

[J]

[J]

unde: F - forta in [N] = 232525 [N]

g - grosimea in [mm]

alegem λ = 0,50

Deci:

![]() [J]

[J]

Calculul puterii

Relatia pentru calculul puterii este:

[w]

[w]

unde:a0 - coeficient ce depinde de regimul de lucru

a0 = 1,25

n - numarul de rotatii ale arborelui principal (numarul de curse duble ale culisorului) pe minut

n = 40

η - randamentul mediu la forfecare

A - lucrul mecanic

A = 465,05 [J]

Deci avem:

![]() [w]

[w]

Deci: P = 0,65 [kw]

CALCULUL CENTRULUI DE PRESIUNE

Pentru a nu se produce dezaxarea stantei, asimetria jocului, uzura rapida a elementelor de ghidare si a muchiilor active, este necesar ca axa capului sa coincida cu centrul de presiune.

Pozitia centrului de presiune se poate determina prin doua metode:

- metoda analitica

- metoda grafica

Prin metoda analitica se determina punctul de aplicare a fortei pentru fiecare element de contur in parte si apoi folosind teorema momentului static, se determina pozitia rezultantei - centrul de presiune.

Piesa avand o forma neregulata trebuie sa o descompunem in elemente simple, corpuri geometrice regulate.

Pornind de la schema de lucru a stantei, consideram ca axa Ox este axa de simetrie a piesei iar originea este in centrul din stanga piesei, in mijlocul segmentului de 320 mm.

Avand in vedere ca se descompune schita de lucru in 5 forme geometrice simple (cercuri si trapez), pozitia centrului de presiune OG (x,y) este data de relatia:

![]()

![]()

L1.L5 - sunt lungimile celor sase elemente de contur;

x1....x5 - distantele de la punctele de aplicare ale fortelor F1.F5 pana la axa Oy respectiv Ox;

Calculand si facand verificarile in Autocad obtinem coordonatele centrului de presiune OG sunt:

x = 71,5 mm

y = 0 mm

ALEGEREA UTILAJULUI

Alegerea judicioasa a utilajului pentru obtinerea unei piese la calitatea impusa de documentatia tehnica trebuie sa tinem cont de urmatoarele:

forta dezvoltata de presa sa fie mai mare decat forta executarii operatiei de presare

puterea presei trebuie sa fie suficienta pentru realizarea lucrului mecanic necesar operatiei

dimensiunile mesei si culisorului presei sa asigure posibilitatea de montare si fixare a matritelor, iar dimensiunea orificiului din masa presei sa permita caderea libera a pieselor la evacuarea prin cadere

distanta minima dintre masa si culisorul presei sa fie egala sau mai mare decat inaltimea totala a matritei

exploatarea utilajului sa se poata efectua in conformitate cu normele de tehnica securitatii muncii

Parametrii tehnici de baza sunt: forta, puterea, marimea cursei, diametrul mesei presei etc.

Forta pe care trebuie sa o asigure presa se va calcula cu relatia:

Fp ≥ F + Q

unde:

F - forta necesara executarii operatiilor (decupare, perforare)

Q - forta necesara pentru comprimarea diferitelor elemente elastice de fixare a mecanismului de extractie, de apasare, de amortizare

F + Q = 232525 daN = 232,5 tf

Deci:

Fp ≥ 232,5 tf

Tinand cont de aceste conditii si de cele impuse de lucrul mecanic, viteza de deformare, cursa presei si de distanta minima dintre culisor si masa, vom alege tipul de presa care va fi folosit la operatia de stantare calculata

anterior:

Alegem o presa cu excentric de 400 tf de tipul PE 400 tf avand urmatoarele caracteristici:

-forta de presare nominala.............400 tf

-numarul de curse duble ale culisorului........40 c.d./min

-lungimea de reglare a bielei............160 mm

-distanta utila maxima a presei dupa inchidere.....660 mm

-distanta dintre masa presei si ghidaje.........650 mm

-distanta dintre axa culisorului si coloana presei.....550 mm

-dimensiunile mesei presei..........950x1250 mm

-diametrul deschiderii din placa de asezare a matritei...290 mm

-dimensiunea gaurii din culisor............50 mm

-puterea motorului..................7,5 kw

PROIECTAREA CONSTUCTIVA STANTEI

Proiectarea stantei si elaborarea desenului de ansamblu impune parcurgerea unor etape si anume:

a) alegerea tipului de stanta in functie de procesul tehnologic stabilit, precizand:

- tipul constructiv

- tipul tehnologiei

- tipul de exploatare

- forma, dimensiunile constructive si materialul din care se executa elementele stantei

- forma constructiva si modul de fixare a pieselor active

- elemente de pozitionare a semifabricatului in timpul lucrului

- forma si tipul elementelor de ghidare si apasare laterala

b) determinarea dimensiunilor constructive ale elementelor active, placilor de sprijin, ale celorlalte elemente ale stantei. Acestea se vor corela cu dimensiunile indicate in normele de tipizare.

Dimensiunile stantei se vor corela cu dimensiunile utilajului pentru care a fost proiectata stanta.

In cazul de fata dupa cum am mai amintit anterior, alegem o stanta cu actiune succesiva executand perforarea cu limitare la prima piesa pe un limitator mobil iar pentru decuparea conturului la prima piesa prin avansarea manuala a benzii si limitarea acestuia aproximativ pe un limitator mobil si centrarea gaurii fata de conturul exterior pe un centrator fixt in poansonul de decupare contur. Alimentarea se face manual prin introducerea benzii in zona activa intre cale.

Piesa decupata si deseul de la perforare cade prin procesul de prelucrare prin placa activa, iar deseul ramane intre calele stantei si este impins la limitator manual prin impingerea benzii intre cale pentru a realiza urmatoarea piesa. Deseul este scos din stanta dupa ce a fost executata ultima piesa.

Fixarea pachetelor superioare si inferioare se face prin suruburi si stifturi.

Poansonul va fi fixat in placa port-poanson prin presare si cu umar pentru evitarea smulgerii. In continuare determinam dimensiunile constructive si a materialelor utilizate pentru confectionarea acestora.

Placa activa

Dupa felul executiei placile active pot fi clasificate astfel:

- placi active in constructie monobloc

- placi active in constructie ansamblata cu pastile sau segmenti

- placi active din bucati

Datorita dimensiunilor si configuratiei piesei adoptam pentru placa activa executia placii dintr-o pastila, matrita monobloc incadrata in placa de baza.

Grosimea minima a placii active se calculeaza cu relatia:

![]()

g = 4 mm (conform desen de executie)

K = 1,3

a = 160 mm

b = 175 mm

H = 4 + 1,3![]()

Aleg

H = 42 mm

- distanta minima intre marginea placii si a muchiei active este:

b1 = H = 32 mm

- diametrul gaurilor pentru fixarea suruburilor:

d = 14,5 mm

- diametrul gaurilor de stift:

d1 = d - (1 ÷ 2) = 14,5 - (1 ÷ 2) ≈ 13 mm

d1 = 13 mm

- distanta minima intre gaurile de stift si gaurile de suruburi:

b4

=

b4

= ![]()

alegem: b4 = 25 mm

- distanta minima intre marginea placii active si gaurile de fixare cu suruburi:

b3 = 1,4 d pentru d ≥ 8,5 mm

b3 = 1,4 ∙ 14,5 = 20,3 mm

Partea activa a placii se alege cu portiune dreapta in zona de taiere si degajarea conica pe profilul piesei.

Elementele profilului deschiderii active a placilor se recomanda a se lua conform datelor din [1(tab. 9.4)].

Pentru grosimea de 4 mm avem:

h = 10 mm

Materialul de executie al placii active este: 205Cr.115

Poansonul de decupare contur

Este vorba de un poanson de taiere (decupare) a carui constructie o alegem in varianta monobloc avand in vedere profilul poansonului.

Materialul din care se executa poansonul este otel aliat pentru scule 205Cr115 caruia I se aplica un tratament termic de calire cu revenire la 56 ÷ 58 HRC.

Poansonul de decupat are forma conturului conform desenului si lungimea 132 mm si este prevazut cu doi cautatori (centratori) care centreaza pe gaurile perforate de 40mm.

Poansoanele de perforat

Poansoanele de perforat gaurile de 20,3 mm si cele de 40 mm vor fi in constructie monobloc si se vor executa din otel aliat de scule C120 sau 205Cr115.

Lungimea acestora este de 131 mm.

Poansanele de perforat si decupat sunt montate in pachetul superior in placa port - poanson . Grosimea acesteia este de 38 mm.

Pentru poansoane si placile active urmeaza sa se determine dimensiunile exacte ale partilor de lucru, tinandu-se cont de jocul necesar efectuarii acestei operatii de stantare. De asemenea urmeaza sa se stabileasca tolerantele cotelor de presare si de culisare, acolo unde este cazul.

Calculul dimensiunilor de lucru a elementelor active

La operatiile de taiere se considera ca dimensiunile pieselor decupate sunt asigurate de placa de taiere iar ale celor perforate de poanson.

Prelucrarea partilor active se realizeaza prin metoda prelucrarii individuale a elementelor active. Campul de toleranta fiind simetric fata de cota nominala de perforare, dimensiunile poansonului si a placii active se determina cu relatiile:

dp = (D + 0,25T)![]()

Dpl = (D + jmin

+ 0,25 T)![]()

- pentru cota 180 mm avem :

T = 0,60 mm

Tp = 0,040 mm

Tpl = 0,080 mm

jmin = 0,40 mm

Spre exemplu, la gaura de 40 mm avem:

![]()

![]()

![]()

![]()

Pentru decuparea conturului exterior dimensiunea piesei este data de dimensiunile placii active, de aceea se executa mai intai placa activa conform desenului de piesa plana cu tolerantele necesare ,dupa care se executa poansonul de decupare tinand cont de jocul de :

jmin = 0,40 mm si toleranta de executie a placii active si poansonului care sunt conform la urmatoarele valori :

Tpl = 0,080 mm

Tp = 0,040 mm

Placa de baza si placa superioara

Placa de baza reuneste piesele componente care intra in semimatrita inferioara, iar placa superioara pe cele care compun semimatrita superioara.

Aceste placi vor fi executate din otel de calitate OL 52 sau pentru stantele si matritele foarte mari placile de baza se pot executa prin turnare din FC 250; OT 400.

Placa de baza H = 110 mm

Placa superioara H = 65 mm dimensiunile sunt aproximative, urmand a fi definitivate la intocmirea desenului de ansamblu al stantei.

Elemente de ghidare

Acestea se folosesc pentru a asigura o deplasare relativa precisa a poansoanelor in raport cu placile active. Trebuie sa aiba o precizie dimensionala ridicata, rigiditate mare, rezistenta la uzura etc. Conditia cea mai importanta care trebuie respectata este coaxialitatea bucsei si coloanei de ghidare, pentru a se asigura uniformitatea jocurilor intre elementele active. In cazul nostru vom folosi bucse de ghidare si coloane de ghidare

cilindrice, fiind simple constructiv si pot fi realizate cu o mare precizie dimensionala si rezistenta la uzura.

Vom folosi ghidarea pe 2 perechi de coloane si bucse asezate in colturi.

Dimensiunile functionale alese ale acestora sunt:

- pentru coloana de ghidare: f40 +0,0250mm

- pentru bucsile de ghidare: f40 ![]() mm

mm

Coloanele si bucsile de ghidare se recomanda a se realiza din OLC15 fiind cementate si calite la 58 ÷ 62 HRC.

Elemente pentru conducerea si pozitionarea materialului

a) Calele de ghidare: au rolul de a conduce si limita lateral banda de material. Trebuie sa aiba o rezistenta mare la uzura, astfel ele vor fi realizate din OLC45, calit.

b) Limitatorul fix este montat in pachetul inferior prin presare ;

c) Limitoarele mobile sunt montate pe lateralul placii active si au rolul de limitare a fasiei in prima faza la perforarea primei piese dupa care se retrage , iar al doilea limitator limiteza fasia pentru decuparea primei piese dupa care se retrage, iar in continuare limitarea se face pe limitatorul fix iar cautatorul centreaza gaura piesei fata de conturul exterior.

Materialul din care se

executa limitatorul este OLC 45 calit-revenit la duritatea 42 ![]() 45 HRC.

45 HRC.

Placa de ghidare - poansoane

Face parte din pachetul inferior si are rolul de ghidare a poansonului de decupat , a celor doua poansoane de perforat

Se alege:

Hplaca = 38 mm constructiv si se executa din OL50, formand cu poansoanele de perforat si decupat ajustaj alunecator fara joc.

Placa de ghidare are rol si de extragere deseul de pe poanson.

Placa port - poanson superioara

Face parte din pachetul superior si are rolul de sustinere a poansoanelor de perforat si decupat. Se alege constructiv Hplaca = 38 mm si se executa din OL50, formand cu poansonul ajustaj presat.

Placa de presiune

Face parte din pachetul superior si are rolul de a asigura spatele poansoanelor, avand o rezistenta mare la strivire. Se executa din OLC45, aplicandui-se tratament termic de calire - revenire la 42 ÷ 45 HRC. Se alege: Hplaca = 10 mm.

Elemente de ghidare

Pachetul superior este orientat si ghidat fata de pachetul inferior pe coloane de ghidare care formeaza cu pachetul inferior ajustaj presat iar cu pachetul superior prin bucsile de ghidare formeaza ajustaj alunecator.

Coloanele se executa din OLC15 carora li se aplica un tratament termic de cementare pe adancimea de 0,8 ÷ 1,2 mm si o calire - revenire la 58 ÷ 62 HRC. Constructiv se aleg 2 coloane

Buloanele de ridicat

Pentru alegerea buloanelor de ridicat, trebuie sa cunoastem greutatea aproximativa a stantei. Conform dimensiunilor stabilite analitic si constructiv putem determina greutatea stantei si in functie de aceasta alegem buloanele de ridicat.

Vom alege doua buloane de ridicat cu D = 40 mm [1(Anexa 30)]

Materialul din care se executa este: OLC45.

Cepul de fixare

Pentru fixarea pachetului superior pe presa aleasa, se va alege din normele de tipizare un cep de fixare cu diametrul nominal d1 = 63 mm, tipul cepului B, filetat M36 [1(Anexa 33)]. Material: OL50.

Elementele de fixare si ansamblare

Pentru ansamblare pachetelor inferior si superior se vor folosi:

- suruburi cu cap cilindric si locas hexagonal SRISO 4762;

- stifturi cilindrice STAS 1599;

Lungimea partii de insurubare a surubului trebuie sa respecte conditia:

l1 = (1,5 ![]() 2)ds

2)ds

Stifturile trebuie introduse pe o adancime de minim:

l2 = (1,5 ![]() 2)dst

2)dst

Astfel vom utiliza urmatoarele tipuri de suruburi si stifturi:

pentru fixarea pachetului inferior:

- stifturi cilindrice STAS 1599 Φ 13 x 120

- pentru fixarea pachetului superior:

- surub SRISO 4762 M 14 x 60

- stift cilindric STAS 1599 Φ 13 x 80

Tolerante, ajustaje si rugozitati

Proiectarea si executia stantei se va face in conformitate cu conditiile impuse de standardul SREN 22768 - 1,2 pentru cotele libere din desen.

Ajustaje presate H7/p6.

Ajustaje alunecatoare H7/h6 sau conform normelor de tipizare.

Rugozitati:

- rugozitatea suprafetelor active ale poansoanelor si placilor

Ra = 1,6 μm

- rugozitatea suprafetelor culisante si a celor de presare

Ra = 1,6 μm

- rugozitatea suprafetelor de atac ale poansoanelor Ra = 1,6 μm

- rugozitatea suprafetelor de lucru a placii active Ra = 1,6 μm

- rugozitatea suprafetelor plane de asezare si de contact intre placi

Ra = 3,2 m

- restul suprafetelor Ra = 12,5 μm

III. INSTRUCTIUNI DE EXECUTIE, EXPLOATARE SI INTRETINEREA STANTELOR SI MATRITELOR

Pentru ca stantele si matritele sǎ corespundǎ scopului pentru care au fost proiectate si executate se impune ca la executia lor sǎ se tinǎ cont de anumite conditii de ordin constructiv si functional impuse de documentatia constructivǎ.

Principalele conditii pe care trebuie sǎ le indeplineascǎ stantele si matritele pentru a corespunde scopului pentru care au fost proiectate si executate sunt:

- asigurarea preciziei executiei piesei ;

- actionarea stantelor si matritelor sǎ corespundǎ seriei de fabricatie;

- efortul depus de muncitor sǎ fie minim;

- asigurarea productivitǎtii in conditiile de fabricatie date si sǎ aibǎ o fiabilitate ridicatǎ;

- respectarea normelor de protectia muncii;

Intrucat stantele si matritele sunt mai pretentioase, este necesar ca pentru o exploatare rationala sa se precizeze urmatoarele:

indicatii privind montarea si reglarea stantei sau matritei pe presa aleasa si reglarea presei;

indicatii privind alimentarea automata sau manuala cu semifabricate;

- indicatii privind utilizarea dispozitivelor (prinderea piesei, desprinderea piesei etc.)

indicatii privind intretinerea stantelor si matritelor;

- indicatii privind durabilitatea stantelor si matritelor;

indicatii privind reconditionarea pǎrtilor active si a celor care sunt supuse uzurii.

Pentru ca stantele si matritele sǎ aibǎ o duratǎ de functionare mai mare un rol important il are intretinerea lor.

Stantele si matritele dupǎ un anumit ciclu de functionare dat de durabilitatea acestora este necesar sǎ li se facǎ un control din punct de vedere dimensional al pǎrtilor active si a elementelor care determinǎ precizia dimensionalǎ a piesei, reparand sau inlocuind aceste elemente pentru a le aduce in parametrii initiali.

Intretinerea stantelor si matritelor se poate face zilnic sau periodic in functie de seria de fabricatie si a numǎrului de schimburi in care se lucreazǎ.

Dupa utilizarea stantelor si matritelor la executia unui lot de piese , acestea se depoziteaza in locuri special amenajate dupa ce sunt verificate daca mai sunt in parametrii ,se protejaza cu vaselina pentru a evita aparitia eventualelor pete de rugina care ar duce la detriorarea acestora.Intretinerea stantelor si matritelor se face de personal calificat in acest domeniu.

IV. NORME DE PROTECTIA MUNCII

Respectarea normelor de tehnicǎ a securitǎtii muncii contribuie la imbunǎtǎtirea continuǎ a conditiilor de muncǎ si la inlǎturarea cauzelor care pot provoca accidente de muncǎ sau imbolnǎviri profesionale.

In aceastǎ directie revin sarcini pe linie de tehnica securitǎtii muncii atat celor care organizeazǎ, controloeazǎ si conduc procesul de muncǎ cat si celor care lucreazǎ direct in productie.

Pentru a se preveni accidentele la lucrarile de presare la rece, se prevad de la faza de proiectare a stantelor si matritelor o serie de mǎsuri de protectie ca:

se vor proiecta pe cat posibil stante inchise, fara posibilitatea de a introduce mana intre partea mobila si cea fixa a stantei;

poansonul nu va trebui sa iasa din placa de ghidare cand culisoul presei se gaseste la punctul mort superior (se va avea in atentie si la reglare);

coloanele de ghidare nu vor trebui sa iasa din bucsile de ghidare cand culisoul se gaseste la punctul mort superior (atentie si la reglare);

se vor prevedea orificii pentru iesirea aerului la placile superioare, la poansoane de ambutisare etc.;

toate muchiile elementelor exterioare ale stantei sau matritei se vor tesi;

de cate ori este posibil, se vor folosi elemente de desprindere fixe in locul celor mobile;

cand deservirea stantei sau matritei permite, se va prevedea gratar de protectie telescopic (din plasa de sarma sau din tabla), pentru a impiedica introducerea mainii in zona de lucru;

Inainte de inceperea lucrului trebuie avut in vedere urmatoarele:

- sǎ se controleze starea utilajului inainte de inceperea lucrului verificandu-se toate manetele de comandǎ, mecanismele de avans, instalatia de ungere si rǎcire;

- sǎ se controleze instalatia electricǎ indeosebi legǎtura la pǎmant;

- sǎ se controleze centrarea si fixarea corectǎ a sculelor pe masina;

- nu se admite indepǎrtarea deseurilor si pieselor cu mana;

- locul de muncǎ trebuie tinut in curatenie si ordine;

- folosirea echipamentului de lucru ;

M. Teodorescu, Gh. Zgura s.a. - Elemente de proiectare a stantelor si matritelor

G. S. Georgescu - Indrumator pentru ateliere mecanice

C. Picos si altii - Calculul adaosurilor de prelucrare si al regimurilor de aschiere

C. Picos si altii - Normarea tehnica - Vol. I

C. Picos si altii - Normarea tehnica - Vol. II

Vlase vol.I - Regimuri de aschiere, adaosuri de prelucrare si norme tehnice de timp

Vlase vol.II - Regimuri de aschiere, adaosuri de prelucrare si norme tehnice de timp