Tehnologia structurilor micromecanice

Tehnologia de executie a substratului pentru plachete de siliciu

Prelucrarea plachetelor de siliciu

Plachetele de siliciu constituie substratul pentru majoritatea structurilor micromecanice ( fig.2.1. )

Siliciul necesar pentru realizarea dispozitivelor semiconductoare trebuie sa indeplineasca doua conditii:

- puritate foarte inalta ![]()

![]() continutul de impuritati naturale,

adica un atom de

continutul de impuritati naturale,

adica un atom de

corp strain la mai mult de miliard atomi de

siliciu);

- structura monocristalina

In natura siliciul se

gaseste cu precadere sub forma de bioxid de siliciu.

Cuartita, o forma relativ pura a bioxidului de siliciu, este

redusa prin topire in combinatie cu carbunele la siliciu

metalurgic, avand o puritate de ![]() 98%. Acesta este

pulverizat si combinat cu acid clorhidric gazos, fiind obtinuta

o halogenura-triclorsilan (

98%. Acesta este

pulverizat si combinat cu acid clorhidric gazos, fiind obtinuta

o halogenura-triclorsilan (![]() ) - care este

purificata prin distilari succesive. Siliciul de puritate

electronica rezulta din triclorsilan printr-un proces de depunere

chimica din faza gazoasa, intr-o atmosfera de hidrogen

foarte pur, pe suprafata unei bare de siliciu de mare puritate. Din acest

material policristalin se obtine siliciul monocristalin prin tragere

(crestere) din topitura (metoda Czochralski - cea mai raspandita

pentru obtinerea siliciului utilizat in micromecanica) sau prin

topire (flotare) zonara (metoda 'Float Zone' bazata pe

controlul formei unei regiuni topite a lingoului de siliciu policristalin de

catre tensiunea superficiala in campul creat prin inductie de

radiofrecventa). Rezultatul

este un lingou de siliciu monocristalin cu proprietati mecanice

(diametru, suprafata), fizice (perfectiune cristalina,

rezistivitate) si chimice (continutul de oxigen, carbon si

metale grele) perfect controlate. El reprezinta semifabricatul de la care

incepe procesul de prelucrare a plachetelor de siliciu. Acesta consta din

urmatoarele operatii:

) - care este

purificata prin distilari succesive. Siliciul de puritate

electronica rezulta din triclorsilan printr-un proces de depunere

chimica din faza gazoasa, intr-o atmosfera de hidrogen

foarte pur, pe suprafata unei bare de siliciu de mare puritate. Din acest

material policristalin se obtine siliciul monocristalin prin tragere

(crestere) din topitura (metoda Czochralski - cea mai raspandita

pentru obtinerea siliciului utilizat in micromecanica) sau prin

topire (flotare) zonara (metoda 'Float Zone' bazata pe

controlul formei unei regiuni topite a lingoului de siliciu policristalin de

catre tensiunea superficiala in campul creat prin inductie de

radiofrecventa). Rezultatul

este un lingou de siliciu monocristalin cu proprietati mecanice

(diametru, suprafata), fizice (perfectiune cristalina,

rezistivitate) si chimice (continutul de oxigen, carbon si

metale grele) perfect controlate. El reprezinta semifabricatul de la care

incepe procesul de prelucrare a plachetelor de siliciu. Acesta consta din

urmatoarele operatii:

. Slefuire

cilindrica exterioara (de rotunjire) monocristal la diametrul necesar,

realizata pe principiul rectificarii cilindrice exterioare cu sau

fara materializarea centrelor

si folosind ca scula un disc diamantat. In cazul transportului

si manevrarii automate ale

plachetelor, toleranta la diametrul prelucrat este limitata la ![]() μm

μm

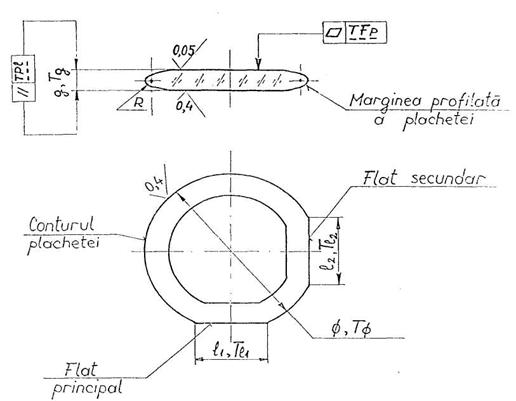

. Prelucrarea, in lungul cilindrului obtinut, a

uneia sau mai multor tesituri ('taieturi

secante' sau flats) plasate la un unghi bine determinat

fata de anumite plane cristalografice

de interes functional. Taietura principala (mai mare) are rol

tehnologic de orientare mecanica a plachetelor, cu sisteme automate, in

dispozitivele de lucru.

Fig.2.1. Conditii tehnice cerute, plachetelor de Si

Taieturile

secundare servesc la identificarea vizuala rapida a orientarii

cristalografice si tipului de conductibilitate ale materialului.

Prelucrarea este o slefuire plana realizata cu o scula

diamantata, pe principiul rectificarii suprafetelor plane.

Operatia de slefuire a tesiturilor este intercalata cu

operatii de control al pozitiei fata de reteaua

cristalina (control realizat prin difractie electronica,

utilizind un goniometru cu raze X) si de orientare in dispozitivul de

prindere, cu care, apoi bara de material este montata pe masa

masinii. Toleranta la latimea tesiturilor este

limitata la ![]() μm, iar pe conturul

semifabricatului slefuit nu sunt admise sparturi si

microondulatii.

μm, iar pe conturul

semifabricatului slefuit nu sunt admise sparturi si

microondulatii.

. Taierea lingoului de siliciu (debitare) in plachete cu ajutorul unui disc diamantat, prin galvanostegie, pe coroana interioara. Lingoul este blocat cu rasina epoxidica pe un suport plan de grafit, material preferat datorita avantajelor sale: usor si precis de prelucrat mecanic, coeficient mic de dilatare termica. In timpul taierii, orientarea cristalografica a suprafetei plachetelor este monitorizata cu un sistem cu raze X. Lingoul si scula sint racite cu jet de apa, atat pentru a impiedica supraincalzirea locala, cat si pentru a indeparta reziduurile rezultate in urma taierii. Masina lucreaza in ciclu automat, fiind programati urmatorii parametri importanti ai procesului:

- limitele de taiere: de exemplu, pachete de maximum 30 plachete; dupa taierea fiecarui pachet, se verifica curbura lingoului, grosimea, curbura si starea suprafetelor ultimei plachete;

- turatia discului: 2100 rot/min;

- viteza de avans a lingolui: 10..20

mm/min (![]() 0,0050,01 mm/rot);

se urmareste ca

0,0050,01 mm/rot);

se urmareste ca

stratul superficial perturbat sa fie cat mai mic; chiar si asa,

grosimea acestui strat atinge

50..125 μm si trebuie indepartat la prelucrarile

urmatoare;

- grosimea de taiere g = a + b, a - grosimea plachetei debitate (grosimea plachetelor finale se stabileste proportional cu diametrul, astfel incit plachetele sa reziste cat mai bine la deformarile elastice si plastice pe care le vor suferi in timpul proceselor termice; la aceasta grosime finala se prevede un adaos de prelucrare de marimea stratului perturbat), b - grosimea discului (0,2 - 0,3 mm, functie de diametrul sau).

. Desprinderea plachetelor de pe suportul de grafit sub jet de apa calda si indepartarea urmelor de rasina prin degresare-decapare. Plachetele, introduse in cosulete de propilena, sunt imersate in bai succesive, cu urmatorul continut:

- detergent cald ultrasonat; urmeaza o spalare cu jet de apa calda;

- amestec sulfocromic (acid sulfuric + anhidrida cromica) la 80°C; urmeaza o spalare cu apa deionizata;

- acid azotic ultrasonat; urmeaza o spalare cu apa deionizata;

- alcool; urmeaza uscarea in vapori de freon.

Inainte de a se trece la urmatoarea operatie de prelucrare mecanica, este realizata o selectie a plachetelor, respectiv clasarea lor pe grosimi cu abateri in intervalul ± 10 μm

. Slefuire plan-paralela, realizata pe principiul lepuirii plane mecanice. Operatia are drept scop: reducerea grosimii pana la valoarea dorita si incadrarea ei intr-o anumita toleranta, indepartarea stratului ecruisat in timpul taierii, obtinerea paralelismului dintre suprafetele plachetei si a unei planitati uniforme a acestora in limitele a 3-5 μm, asigurarea acuratetei suprafetelor (eliminarea defectelor de suprafata - zgarieturi - ce ar reprezenta imperfectiuni nedorite in placheta de siliciu).

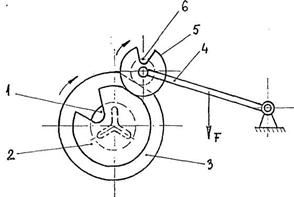

Fig.2.2. Mecanism pentru slefuire, plan - paralela

colivie placheta (piesa) 3 - disc de rodare (scula) CIR centrul instantaneu de rotatie ; d latimea sculei.

Pentru obtinerea plan-paralalelismului, plachetele sunt prelucrate simultan cu doua scule, iar constructia masinii trebuie sa asigure pozitia reciproca corecta dintre ele. Este utilizat un mecanism cu discuri in forma de coroana circulara (platanele - scula superior si inferior) si colivii (in care sunt amplasate plachetele) ca sateliti ai unui planetar. Cele doua scule, confectionate din fonta, au suprafata activa intrerupta de canale in arc de cerc pentru eliminarea surplusului abraziv si a aschiilor rezultate din prelucrare, ceea ce imbunatateste conditiile de lucru. Solutia constructiva adoptata pentru antrenarea coliviilor o reprezinta, obisnuit, un angrenaj dublu cu bolturi, prezentand avantajul unei executii simple (mai ales pentru inelul exterior) comparativ cu angrenajele cu roti dintate, o comportare mai buna la socuri, el fiind recomandat pentru mecanisme cu viteze si incarcari relativ mici care lucreaza in medii murdare. Masinile cu ciclu de lucru automat sint prevazute cu un dispozitiv de control activ al dimensiunii prelucrate (grosimea necesara a plachetelor), precum si cu un dispozitiv de corectie a suprafetei platanelor-scula prin rectificarea acestora. Presiunea de lucru este aplicata hidraulic prin intermediul discului scula superior. Reversibilitatea sensului de rotatie al platanelor si coliviilor, precum si variatia continua a turatiei acestora asigura varietatea miscarilor ceruta de o buna lepuire (fig.2.2).

Datorita vitezelor

tangentiale diferite in punctele de contact discuri de rodare (platanele- scula)

- piese (plachetele de siliciu), piesele aflate

spre marginea coliviei sufera o prelucrare

mai puternica decit cele situate mai aproape de centru, ceea ce face

ca piesele sa

aiba suprafata usor curbata sau inclinata.

Pentru ca aceste abateri sa fie minime,

trebuie ca CIR (centrul instantaneu de

rotatie) sa fie situat in afara coliviei, adica

r/R ![]() l/4..5 sau d/R

l/4..5 sau d/R ![]() l/2..3.

l/2..3.

Variatia

uzurii discurilor de rodare (fig.2.3)

este dependenta de modul de echipare

a coliviei cu piese. Se obtine o uzura

aproape simetrica in raport cu latimea 'd'

a discurilor de rodare pentru R = l,8 c si un raport optim de turatii ![]()

![]()

Profilul de uzura concav, ![]() , cel mai dezavantajos,

rezulta atunci cand sunt prelucrate piese circulare de dimensiunile

coliviei sau cand colivia este echipata complet. Un profil de uzura

mai bun,

, cel mai dezavantajos,

rezulta atunci cand sunt prelucrate piese circulare de dimensiunile

coliviei sau cand colivia este echipata complet. Un profil de uzura

mai bun, ![]() apare la prelucrarea unei piese in

forma de coroana circulara , fiind confirmata astfel regula

practica de amplasare a pieselor spre periferia coliviei. Prin calcule de

optimizare (dimensiunile elementelor constructive si valorile parametrilor

cinematici) poate fi gasit un profil de uzura,

apare la prelucrarea unei piese in

forma de coroana circulara , fiind confirmata astfel regula

practica de amplasare a pieselor spre periferia coliviei. Prin calcule de

optimizare (dimensiunile elementelor constructive si valorile parametrilor

cinematici) poate fi gasit un profil de uzura, ![]() , aproape uniform,

corespunzator unei echipari mai dense a zonei de la marginea coliviei

in raport cu cea din apropierea axei. Forma si dimensiunile pieselor

insa limiteaza aceasta cerinta. Se observa

ca diametrul coliviei trebuie sa fie ceva mai mare decat

latimea discurilor de rodare, pentru ca profilul de uzura

cinematic descreste rapid spre margini.

, aproape uniform,

corespunzator unei echipari mai dense a zonei de la marginea coliviei

in raport cu cea din apropierea axei. Forma si dimensiunile pieselor

insa limiteaza aceasta cerinta. Se observa

ca diametrul coliviei trebuie sa fie ceva mai mare decat

latimea discurilor de rodare, pentru ca profilul de uzura

cinematic descreste rapid spre margini.

Prelucrarea este realizata in mai multe etape, in functie de granulatia si calitatea materialului abraziv (carbura de siliciu 40..16 μm pentru primele treceri, electrocorund 8..10 μm pentru ultimele treceri), concentratia acestuia in suspensia de lucru (ulei, apa deionizata), viteza relativa scula-piese si presiunea aplicata.

. Slefuire contur, respectiv profilarea (rotunjirea) marginii plachetelor pe intreg conturul, operatie necesara din urmatoarele considerente:

- evitarea ciobirilor in timpul proceselor de manevrare, transport si fabricatie, ciobiri generatoare de minuscule aschii ( praf ) de siliciu care contamineaza suprafata plachetelor, degradand-o si afectand desfasurarea proceselor termice, precum si sistemele de transport si dispozitivele de prindere (pensete cu vacuum) ale plachetelor, afectind precizia de pozitionare in timpul alinierii mastilor, la operatia de expunere;

- pe plachetele cu margini neprofilate, fotorezistul tinde sa se acumuleze pe contur sub forma de 'coroana', ceea ce duce la aparitia unui interstitiu nedorit intre masti si plachete la expunerea prin contact; la expunerea prin proiectie si proximitate, traductorii de pozitionare vin in contact cu aceasta 'coroana' de fotorezist, in locul suprafetei plane a plachetelor, ceea ce conduce la erori de pozitionare;

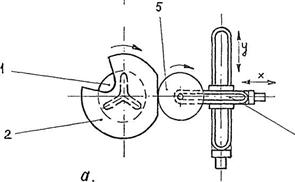

Fig. 2.4 - Profilarea marginii plachetelor

a slefuire contur cu disc diamantat profilat : penseta cu vacuum , placheta , 3 - cama , 4 - brat oscilant , 5 - scula, 6 - rola palpatoare, masa port-scula cu miscari pe x si y ; b - corodare chimica : 1 - placheta , 2 - caseta, 3 - role antrenoare (PTFE poli-tetrafluoretilena , 4 - solutie pentru atac chimic

- evitarea fenomenului nedorit de crestere in 'coroana' pe conturul plachetelor a straturilor epitaxiale.

Prelucrarea poate fi realizata (fig.2.4 a,b):

- cu un disc diamantat profilat

dupa negativul suprafetei prelucrate, cu urmarirea

conturului plachetei prin 'cama mecanica' (scula este

pozitionata prin intermediul unui

tachet oscilant, obligat sa urmareasca o cama coaxiala

cu placheta, si avand un contur

asemenea celui al plachetei) sau prin 'cama electrica'

(conturul este generat de catre scula

pozitionata in coordonate x,y

conform unui program);

- prin corodare chimica - plachetele,

introduse in casete speciale, sunt antrenate cu

ajutorul unor role in miscare de rotatie pentru a lua contact cu

agentul coroziv; metoda are

avantajul de a indeparta tensiunile mecanice induse in zona conturului de

prelucrarile

anterioare.

. Plachetele slefuite sunt

supuse unei operatii de degresare - decapare similara celei

anterioare, de data aceasta fara detergent.

Inainte de a se trece la urmatoarea operatie, este realizata o selectie a plachetelor, respectiv clasarea lor pe grosimi cu abateri in intervalul ±3 m.

. Corodare chimica. Operatia are drept scop

indepartarea stratului de pe suprafetele

si muchia plachetelor, deteriorat pe o adancime de cativa μm in

urma slefuirii. Este folosita

o solutie 4:1:3 HNO3 70% (agent reducator), HF 49% (agent

oxidant) si ![]() COOH (acid

COOH (acid

acetic - agent complexant sau stabilizator, cu rol de a impiedica formarea

produsilor de

precipitare). Este realizata, apoi, o selectie a plachetelor,

respectiv clasarea lor pe grosimi

cu abateri de cel mult 1 m.

. Polisare mecano-chimica, constand din lustruirea unei fete a

plachetelor (aceea pe

care vor fi procesate circuitele), astfel incat sa rezulte o suprafata

optic polisata ('oglinda'),

foarte plana (in limita a m) si

paralela cu suprafata de baza. Este utilizat un polisor de

fetru. Dispozitivele de blocare a plachetelor sunt platouri de aluminiu,

slefuite pe ambele fete

prin rodare libera cu carbura de siliciu in suspensie de apa. Pe

ele, plachetele sunt blocate

cu ceara, fiind pozitionate cu flat-ul in exterior. Dispozitivele de

blocare sunt racite in timpul

lucrului cu apa. Presiunea si debitul apei de racire sunt

reglate pentru a mentine, la locul

prelucrarii, o temperatura constanta de 20°C.

Solutia de lucru este o suspensie

de

aproximativ 10% pudra foarte fina (100 A) de gel de silice in

apa, in care se adauga o solutie de NaOH pana la

obtinerea unui pH= 10,5-11,5. De pe suprafata plachetelor este

indepartat un adaos de prelucrare tipic de 25 μm de siliciu.

. Deblocarea plachetelor pe plita calda si indepartarea impuritatilor ramase dupa operatia de polisare.

Inaintea oricarei operatii, plachetele de siliciu trebuie cutatate chimic pentru a indeparta contaminantii organici si anorganici ajunsi pe suprafata lor in timpul proceselor anterioare sau pe parcursul manipularii. Daca plachetele au fost sever contaminate organic (de exemplu cu acizi grasi prin atingere accidentala cu mana), inainte de curatirea obisnuita (standard) ele trebuie degresate prin fierbere in tricloretilena si apoi acetona. Particulele existente pe plachete pot fi indepartate prin periere sau agitare ultrasonica.

Curatirile chimice standard se executa prin imersie sau jet.

Dupa polisare plachetele sunt curatate chimic in bai succesive cu tricloretilena calda si rece, alcool, acid sulfuric, acid fluorhidric, amestec sulfocromic la 80°C, acid azotic ultrasonat. Intre aceste etape, precum si in finalul procesului de curatire, plachetele de siliciu se clatesc abundent in apa deionizata de rezistivitate inalta, in bai ('cascade') succesive. Ultima clatire se executa mai intai in baie si apoi in centrifuga de clatire-uscare, cu apa deionizata, urmata de uscare cu azot cald. Eficienta clatirilor este mult imbunatatita daca apa deionizata este incalzita la 30°-50°C, deoarece solubilitatea majoritatii contaminantilor creste de cateva ori prin cresterea temperaturii apei fata de domeniul uzual 20°-25°C. In nici un moment pe parcursul procesului de curatire, plachetele nu trebuie lasate sa se usuce, deoarece chiar apa de cea mai inalta puritate contine particule submicrometrice, care risca sa adere la suprafata plachetelor si sa nu mai poata fi indepartate in etapele urmatoare de curatire. Intr-o alta varianta de curatire finala, plachetele spalate in apa deionizata ultrasonata, sunt trecute prin bai succesive de alcool metilic pentru indepartarea apei si apoi, uscate in vapori de freon.

Plachetele lustruite si

curatate chimic sint controlate, acoperite cu un strat subtire

protector de Si![]() crescut prin

oxidare termica si ambalate sub vid.

crescut prin

oxidare termica si ambalate sub vid.

Microprelucrarea siliciului monocristalin

Solutiile constructive pentru senzorii si traductorii micromecanici se deosebesc de cele utilizate frecvent astazi.

Pentru ca scopul principal al miniaturizarii este acela al integralii senzorilor in structuri comune cu sistemele electronice de prelucrare a semnalelor, unul din materialele cele mai utilizate pentru realizarea lor este siliciul monocristalin

Analog cu prelucrarile mecanice care transforma semifabricatele in piese de diferite forme si prifile, tot asa microprelucrarea siliciului monocristalin permite obtinerea cavitatilor de diferite forme, a orificiilor deschise, sau inchise de membrane plane/profilate, de elemente elastice-de tipul arcurilor lamelare sau al arcurilor spirale plane duble.

Producerea acestor forme se bazeaza pe eroziunea chimica umeda, selectiva, anizotropa si cu influentarea formei prin dopaj controlat al materialului din care sunt confectionate .

Selectivitatea si anizotropia sunt exploatate in procesul tehnologic de realizare a microstructurilor in sensul ca pot fi "selectate' materialele straturilor de structurare si solutiile de atac, astfel incat actiunile sa fie convergente sau divergente; pe baza anizotropiei cunoscute a materialelor cristaline, poate fi accentuata sau diminuata tendinta de corodare prin orientarea corespunzatoare a cristalului.

Anizotropia

Anizotropia este capacitatea materialelor cristaline de a prezenta comportari sau proprietati fizice diferite, in functie de distributia preferentiala a atomilor sau moleculelor in spatiu.

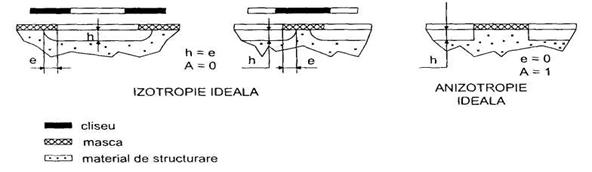

In procesul configurarii unei microstructuri prin eroziune chimica cu diferite substante, comportarea materialului difera, putand oscila, teoretic, intre o izotropie si o anizotropie totale sau ideale.

Anizotropia poate fi exprimata printr-o relatie in care apare raportul dintre marimea corodarii pe directia de actiune a substantei de corodare, care reprezinta adancimea corodarii, h si marimea corodarii pe directie perpendiculara, care reprezinta atacul lateral, e:

![]()

In figura prezinta cele doua situatii ideale: cand A pentru corodarea total izotropa si A pentru corodarea total anizotropa.

In realitate, orice proces de corodare este caracterizat de un anumit grad de anizotropie, deci:

0<Areal<1

Fig. 6.1. Corodare izotropa si anizotropa

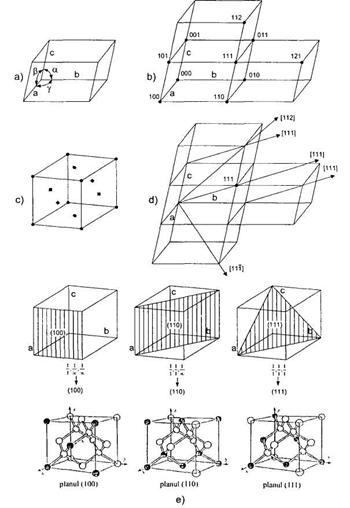

Cateva notiuni de cristalografie (figura 6.2) sunt necesare, pentru ca intreaga tehnologie a structurilor micromecanice in siliciu monocristalin se bazeaza pe anizotropia cristalina a acestuia.

Este cunoscut faptul ca materialele cristaline (majoritatea in randul corpurilor solide) sunt structurate in 14 retele tridimensionale de cristalizare (Bravais), provenind din 7 sisteme cristaline de baza, a caror unica celula elementara este un poliedru cu 6 fete de forma unui patrulater, 12 muchii si 8 varfuri (figura 6.2 a); cele 7 sisteme cristaline de baza provin din diferenta care poate exista intre laturile a, b, c ale poliedrului - constantele retelei, ca si intre unghiurile dintre laturi a, β, γ.

Pentru notarea varfurilor sau nodurilor retelei se foloseste sistemul de coordonate al celulei elementare, coordonatele nodurilor fiind exprimate in indici care arata valoarea raportului intre pozitia reala a nodului si constanta retelei, considerata ca valoare unitara - fig.6.2 b.

Exemple de noduri ale retelei cristaline:

Sau, pentru reteaua cubica cu fete

centrate figura c, coordonatele centrelor celor 6 fete for fi : ![]() 1/2 1/2 0, 1/2 0 1/2 , 0 1/2 1/2 , 1/2 1/2 1,

1/2 1 1/2, 1 1/2 1/2 .

1/2 1/2 0, 1/2 0 1/2 , 0 1/2 1/2 , 1/2 1/2 1,

1/2 1 1/2, 1 1/2 1/2 .

Directiile cristaline sunt determinate de drepte care contin cel putin doua noduri. O directie cristalina este definita prin indici intregi corespunzatori coordonatelor nodului care - prin unire cu originea celulei elementare determina directia (fig.6.2 c); indicii sunt introdusi in paranteze patrate [ ].

Exemple de directii ale retelei cristaline:

[111] este directia obtinuta prin unirea originii celulei elementare cu nodul 111;

[111] este directia obtinuta prin unirea originii celulei elementare cu nodul a carui coordonata c este in sens contrar coordonatei de referinta.

Totalitatea directiilor echivalente din reteaua cristalina se noteaza cu paranteze unghiulare < >.

De exemplu, pentru sistemul cubic, diagonalele fetelor cubului formeaza multimea directiilor echivalente :

<110> = [110], [110], [110], [110], [101], [101], [101], [011], [011], [011], [011]

In figura 6.2 d poate fi vazuta multimea directiilor echivalente ale diagonalelor <111> pentru celula elementara a sistemului cubic :

<111> = [111], [111], [111], [111], [111], [111], [111], [111]

Planul cristalin este determinat de trei noduri ale retelei si este notat prin indicii Miller (h, k, 1) introdusi in paranteze rotunde ( ).

Indicii Miller se obtin din raportul l/Coordonata punctului in care planul cristalin intersecteaza axa sau axele celulei elementare.

Pentru sistemul cubic si structura de tip diamant - figura 6.2 e, este data notarea planului care cuprinde fetele cubului - (100), a planului care cuprinde diagonalele fetelor - (110) si a planului care cuprinde diagonala cubului - (111).

Planele echivalente se noteaza cu acolade

De exemplu, toate fetele celulei elementare ale sistemului cubic formeaza planele echivalente :

= (100), (010), (001), ( 00), (00 ).

Sau multimea planelor echivalente

= (110), (110), (101), (110), (101), (101), (101), (101), (011), (011), (011), (011)

Fig 6.2

Fig 6.2

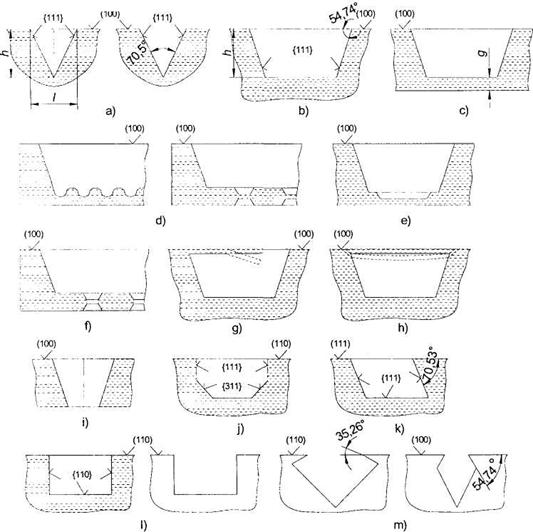

Profilele de corodare obtinute prin eroziune chimica pot fi diferite in functie de corelarea anizotropiei substantei de atac cu anizotropia materialului de structurare din care este alcatuita microstructura.

Figura 6.3 arata cateva din formele astfel obtinute, cele mai folosite in practica.

Fig. 6.3 Forme constructive de orificii si canale obtinute prin corodarea anizotropa a Si

monocristalin

Siliciul cristalizeaza in sistemul cubic si are structura diamantului. Celula sa elementara este un octaedru limitat de familia de plane (figura 6.4) si asa se explica unghiurile formate de peretii inclinati ai cavitatilor cu planurile (100)/(l 10)/(l 11), dupa care se debiteaza plachetele in care se formeaza cavitatile sau canalele.

Astfel, eroziunea chimica

anizotropa formeaza pe suprafata unei plachete, debitate

dupa planul (100), cavitati cu conturul unui patrulater cu

unghiuri drepte, ai caror pereti laterali formeaza cu planul (100)

unghiuri de 54,74° (figura 6.3 a÷i, m). Adancimea acestor cavitati

este limitata de intersectia planelor (111), care stopeaza

actiunea substantei de atac; de aceea, latimea l si

adancimea h ale unei cavitati piramidale sunt dependente una

fata de cealalta prin relatia l/h = ![]() .

.

Orientarea mastii in raport cu planele cristaline influenteaza atat forma cavitatii cat si capacitatea de realizare a structurilor suspendate de tip grinda sau micropunte rezonanta (figura 3.3 g, h). De aceea, orientarea plachetei de siliciu prin tesire, in primele operatii de prelucrare mecanica, este cu atat mai importanta la obtinerea structurilor micromecanice.

|

|

Fig. 6.4 Reteaua diamantina a cristalului de siliciu

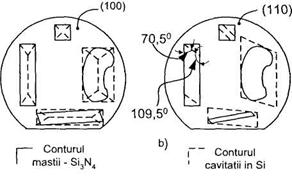

Fig.6.5 Pozitionarea mastii fata de directia de debitare a plachetei de siliciu si aspectul cavitatilor obtinute in urma corodarii: a - pentru o placheta orientata (100); b - pentru o

placheta orientata (110)

Orientarea sau eroarea de orientare a mastii pe directia plachetei (100) va duce, oricum, la aparitia cavitatilor piramidale cu pereti inclinati (figura 6.5 a). Pe placheta corodarea anizotropa va duce la aparitia unui contur paralelipipedic (figura b) cu unghiurile de: si formate de planele ale peretilor verticali.

Pentru obtinerea structurilor suspendate, orientarea lor pe lungime trebuie sa tina cont inca de la proiectare de evolutia corodarii de-a lungul planelor cristaline (figura 6.6). La plachetele (100), (figura 6.6 a), desprinderea structurii de substrat este asigurata daca > arctg l/L, in timp ce la plachetele (110), (figura 6.6 b), desprinderea structurii orientate perpendicular pe planul (111) este posibila numai daca l/L < tg(90° - 70,5°) = 0,354.

|

|

Fig. 6.6 Pozitionarea mastii pentru obtinerea micropuntilor: a pentru o placheta orientata b pentru o placheta orientata

O posibilitate de a pune in evidenta comportarea anizotropa a siliciului monocristalin este oferita de corodarea unei sfere din siliciu monocristalin intr-o solutie specifica : de exemplu CsOH;

autorii au

prelucrat mecanic o sfera cu diametrul de ![]() 6 mm si rugozitatea suprafetei mai

mica de 5 μm, cu abateri de forma mai mici de 3 μm. In urma

spalarii cu apa deionizata, intr-o baie activa cu

ultrasunete, sfera a fost introdusa intr-o cuva cu solutie

apoasa 40% de CsOH, la temperatura de

6 mm si rugozitatea suprafetei mai

mica de 5 μm, cu abateri de forma mai mici de 3 μm. In urma

spalarii cu apa deionizata, intr-o baie activa cu

ultrasunete, sfera a fost introdusa intr-o cuva cu solutie

apoasa 40% de CsOH, la temperatura de ![]() C.

C.

Dupa 24 de ore de corodare, proba a capatat o forma dodecaedrica cu 14 varfuri si 12 fete. Varfurile rezulta la interferenta a trei sau patru fete, functie de orientarea cristalina a acestora. Se poate determina, astfel, experimental, directia celei mai mari rate de corodare pentru anumite conditii tehnologice ( natura chimica si concentratia solutiei, temperatura).

In cazul experimentului prezentat s-a conchis ca : cea mai mare rata de corodare o prezinta planele ; rata de corodare a planelor este mai mare decat la si , dar mai mica decat la .

"Selectivitatea"procesului de corodare

"Selectivitatea" S a procesului de corodare inseamna

raportul dintre rata de corodare a stratului de structurare, ![]() si rata de corodare a materialului

mastii sau a stratului de stopare a corodarii

si rata de corodare a materialului

mastii sau a stratului de stopare a corodarii ![]()

La obtinerea microstructurilor

se utilizeaza, de obicei, ca material

de structurare siliciul; pentru masti

se recomanda : Si![]()

![]() , Au, Cr, Ta, Mo,

foto - sau electrorezist; ca strat de

stopare a corodarii se poate utilize :

, Au, Cr, Ta, Mo,

foto - sau electrorezist; ca strat de

stopare a corodarii se poate utilize : ![]() , siliciu dopat.

, siliciu dopat.

Diferite solutii de atac -

daca se ia in discutie numai corodarea umeda - dau rate diferite

de corodare pentru straturile Si![]()

![]() , diferite metale

ca Al, Au, siliciu dopat, si care difera fata de rata de

corodare a siliciului pur. De exemplu, este stiut astazi ca

straturi sau numai zone din siliciu puternic dopate cu bor asigura rate

foarte mici de corodare in raport cu siliciul nedopat; aceasta proprietate

este utilizata pentru a stapani mai usor adancimea de corodare,

prin realizarea unui strat de stopare a corodarii sub stratul a carui

grosime va reprezenta chiar adancimea structurii de obtinut (fig. 6.7.).

, diferite metale

ca Al, Au, siliciu dopat, si care difera fata de rata de

corodare a siliciului pur. De exemplu, este stiut astazi ca

straturi sau numai zone din siliciu puternic dopate cu bor asigura rate

foarte mici de corodare in raport cu siliciul nedopat; aceasta proprietate

este utilizata pentru a stapani mai usor adancimea de corodare,

prin realizarea unui strat de stopare a corodarii sub stratul a carui

grosime va reprezenta chiar adancimea structurii de obtinut (fig. 6.7.).

Pentru obtinerea unei structuri de adancime h, se porneste de la un substrat din materialul de structurare, de grosime mai mica (fig 6.7 a) al carui strat superficial este dopat cu un element care reduce mult rata de corodare a materialului de structurare (fig. 6.7 b); dupa crestere epitaxiala cu grosimea h (fig. 6.7 c) si aplicarea mastii (fig. 6.7 d), prin corodare in zonele descoperite de masca se obtine structura dorita, a carei adancime h va fi conditionata de stratul de stopare (fig. 6.7 e).

Pentru ca efectele corodarii mastii asupra dimensiunilor microstructurii sa fie cat mai mici, se recomanda ca raportul :

![]() , sa

fie cat mai mare.

, sa

fie cat mai mare.

In acest raport, rata de corodare minima este cosiderata drept valoare unitara de referinta.

Selectivitatea poate fi influentata, in principal, prin doi factori : compozitia substantei de atac si temperatura baii. Pentru comparare, in tabelul 1 se dau cateva solutii de corodare pentru materialele uzual folosite la realizarea microstructurilor.

De exemplu, selectivitatea

solutiei BHF utilizata la corodarea ![]() este deosebit de mare in raport cu siliciul :

este deosebit de mare in raport cu siliciul :

![]() ceea ce face ca, dupa corodarea

intregii adancimi a mastii de

ceea ce face ca, dupa corodarea

intregii adancimi a mastii de ![]() , stratul

descoperit de Si sa actioneze ca un strat de stopare.

, stratul

descoperit de Si sa actioneze ca un strat de stopare.

Tabelul 1

|

Materialul stratului |

Substanta de corodare umeda izotropa (I) sau anizotropa (A) |

Materialul mastii |

|

Si, monocristalin Si, policristalin |

(I) HF: (A) KOH :

- aceleasi ca si la Si-mono, cu reducerea cantitatii de HF si cresterea cantitatii de diluant |

Ni; Cr; Au; Mo |

|

PSG ( |

HA HF :

|

Fotorezist |

|

« SiN » (nitruri de siliciu) |

HF BHF

|

|

|

Al |

|

Fotorezist |

|

Au |

KI : |

|

|

Ag |

|

|

|

W |

|

|

|

Cr |

HCL ; glicerina |

|

Sau, la folosirea ![]() pentru configurarea stratului de "SiN" prin

masca de

pentru configurarea stratului de "SiN" prin

masca de ![]()

![]()

![]() 20, iar

20, iar ![]()

![]() 35, deci eventualul atac al siliciului este

nesemnificativ.

35, deci eventualul atac al siliciului este

nesemnificativ.

De altfel, pe "selectivitae" se bazeaza si utilizarea straturilor de sacrificiu a caror natura si compozitie se alege astfel incat sa le asigure o rata maxima de corodare in raport cu materialul structurii micromecanice.

Efectele corelarii anizotropiei cu selectivitatea

In figura 6.8 se poate vedea ce ar insemna corelarea selectivitatii ideale cu anizotropia ideala la obtinerea unui profil caracterizat printr-o dimensiune in plan d si o adancime h.

Pentru toate situatiile prezentate se considera ca selectivitatea substantei de atac este maxima fata de stratul de stopare.

In figura 6.8 a, structura cu

dimensiunile d si h carespunde dimensiunilor mastii si

respectiv - grosimii stratului adaugat, daca selectivitatea

substantei de atac este maxima pentru materialul de structurare (![]() = max), si

nula pentru materialul mastii (

= max), si

nula pentru materialul mastii (![]() = 0), iar procesul

este perfect anizotrop (A = 1).

= 0), iar procesul

este perfect anizotrop (A = 1).

In figura 6.8 b, procesul de

corodare se caracterizeaza prin : ![]() = max;

= max; ![]() = 0; A = 0,

deoarece substanta de atac lucreaza uniform atat in adancime cat

si lateral, sub masca.

= 0; A = 0,

deoarece substanta de atac lucreaza uniform atat in adancime cat

si lateral, sub masca.

In figura 6.8 c, substanta de

atac actioneaza si asupra materialului mastii

reducandu-i grosimea si modificand dimensiunea de mascare cu atacul

lateral e : ![]() = a;

= a; ![]() =1 (a<1); A =

1.

=1 (a<1); A =

1.

In figura 6.8 d, se vede rezultatul unui

proces cu : ![]()

![]() = max;

0<A<1; forma structurii rezultate este posibila la materialele

cristaline, debitate dupa anumite plane de cristalizare, care, cu cat sunt

mai dense cu atat sunt mai greu de corodat.

= max;

0<A<1; forma structurii rezultate este posibila la materialele

cristaline, debitate dupa anumite plane de cristalizare, care, cu cat sunt

mai dense cu atat sunt mai greu de corodat.

De exemplu, in cazul siliciului rata de corodare este minima pentru directiile <111>, ceva mai mare pentru directiile <110> si maxima pentru <100>:

![]()

![]()

![]()

de aceea

forma structurii rezulta trapezoidala, cu unghiul ![]()

![]() Daca lipseste stratul de stopare

a corodarii (fig. 6.8 e) forma golului rezultat va avea aspetul unei

piramide rasturnate.

Daca lipseste stratul de stopare

a corodarii (fig. 6.8 e) forma golului rezultat va avea aspetul unei

piramide rasturnate.

Aplicatii

Suprafete antireflectante

Pentru marirea coeficientului de absorbtie din siliciu monocristalin orientat (100) si (110) iluminate cu un laser He-Ne cu λ = 632,8 nm au fost folosite tehnici de corodare anizotropa, izotropa si de depunere de straturi subtiri.

Suprafata plachetei este brazdata de crestaturi (fig. 6.9) in forma de V (a), cu pereti verticali (c) sau de cavitatii piramidale dispuse regulat (b) sau aleatoriu.

Au fost folosite plachete din

siliciu monocristalin crescut cu metoda Czochralski. Plachetele cu oeientere

(100) au fost de tip n (dopate cu P) si o grosime medie de 380 μm.

Plachetele cu orientare (110) au fost de tip p (dopate cu B) si o grosime

medie de 289 μm. Stratul se ![]() cu grosimea de 0,63

cu grosimea de 0,63![]() μm care a servit ca masca, a fost obtinut

prin axidare termica uscata la

μm care a servit ca masca, a fost obtinut

prin axidare termica uscata la ![]() C, timp de 17

C, timp de 17![]() 144 ore.

144 ore.

Masca in oxid a fost

obtinuta prin corodare izotropa cu ![]() :HF, 4:1,

utilizand protectie foto cu fotorezist negativ. Suprafata acoperita

cu cavitati piramidale nu a necesitat masca.

:HF, 4:1,

utilizand protectie foto cu fotorezist negativ. Suprafata acoperita

cu cavitati piramidale nu a necesitat masca.

La corodarea anizotropa a plachetelor de siliciu s-a folosit KOH.

Pentru reducerea reflexiei pe suprafetele nestructurate ale plachetelor, s-a aplicat in final o corodare izotropa pentru matarea suprafetei si tesirea muchiilor.

Pentru marirea coeficientului

de absorbtie microprelucrarea a fost urmata de o acoperire cu o

succesiune de straturi ![]() (n=2),

(n=2), ![]() (n=2,1),

(n=2,1), ![]() (n=2,3) si

(n=2,3) si ![]() (n=2). Grosimea

toatala a straturilor depuse a fost de 0,16 μm.

(n=2). Grosimea

toatala a straturilor depuse a fost de 0,16 μm.

Cele mai bune rezultate au fost obtinute la plachetel (110) acoperite cu crestaturi avand pereti verticali.

Cavitati si canale de orientare

Pentru orientarea mecanica a doua plachete de siliciu ca si pentru orientarea si asamblarea unei fibre optice au fost realizate cavitati si canale cu forma si dimensiunile din figura 6.10.

Cele doua sfere folosesc la

orientarea plachetelor de siliciu prin intermediul cavitatilor

piramidale realizate prin corodare anizotropa standard cu KOH in

plachetele de siliciu oientate (100). Dimensiunile ![]() si

si ![]() ale mastii pentru corodare au fost

determinate dupa diametrul cunoscut al sferei de orientare

ale mastii pentru corodare au fost

determinate dupa diametrul cunoscut al sferei de orientare

![]() , respective

diametrul fibrei optice

, respective

diametrul fibrei optice ![]() , cu

relatiile :

, cu

relatiile :

![]() =

= ![]() ;

; ![]() =

= ![]() ∙

∙ ![]()

Orientarea si ansamblarea sunt precise,sigure ieftine.

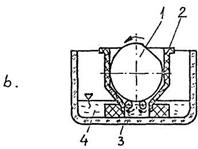

Membrane

In structura microvalvelor cu trei cai (fig. 6.11 a), a microcapsulelor aneroide (fig. 6.11 b) sau a micropompelor (fig. 6.11 c), intra un element constructive comun : o membrana a carei elasticitate se datoreaza variatiei grosimii sale dupa un profil care poate fi obtinut prin corodare anizotropa; operatia se aplica pe ambele suprafete ale plachetei de siliciu, intr-o singura etapa de corodare sau doua, dupa cum adancimea de corodare este egala pe ambele suprafete, respectiv inegala.

Pentru forma din figura 6.12 sunt

necesare chiar trei operatii de corodare (fig. 6.12 b,d,f) pe adancimi

diferite ![]()

![]()

![]() cu trei masti diferite de

cu trei masti diferite de ![]() ceea ce presupune trei operatii

oxidare-configurare (fig. 6.12 a,c,e).

ceea ce presupune trei operatii

oxidare-configurare (fig. 6.12 a,c,e).

Grosimea stratului de ![]() este de - 1,5 μm. Corodarea se face cu KOH 33%, la

este de - 1,5 μm. Corodarea se face cu KOH 33%, la ![]() C.

C.

Ansamblarea membranelor intre ele se

poate face prin sudare anodica cu o placuta de sticla

Pyrex sau prin intermediul unui strat de sticla Pyrex cu grosimea de - 0,4

μm depus prin

pulverizare in plasma reactiva (![]() /Ar) si

configurat prin masca din

/Ar) si

configurat prin masca din ![]() , inaintea microprelucrarii

plachetelor.

, inaintea microprelucrarii

plachetelor.

Principalele dezavantaje ale membranelor astfel obtinute sunt :

- concentrarea de tensiuni care apar la trecerea de la grosimea substratului la grosimea membranei;

- forma membranei este conditionata de directiile planelor cristaline; de aceea majoritatea

membranelor sunt de forma patrata sau - in general - cu contur determinat de directiile cristaline.

Aceste neajunsuri pot fi evitate daca se exploateaza proprietatea de selectivitate a substantelor de atac, fuctie de dopajul siliciului monocristalin, in zona unde se doreste un anumit contur sau/si sectiune a membranei.

Operatia se poate face prin difuzarea sau/si implementarea ionica locala de ioni care reduc drastic viteza de corodare in zona de interes; selectarea zonelor de impurificare in plan se face prin masca, iar adancimea - prin cantitatea de ioni indusa in substrat.

Au fost obtinute astfel membrane profilate in sectiune (fig.6.13 a) sau cu contur circular (fig.6.13 b), cu treceri lente spre grosimile mici. Au fost utilizate plachete de siliciu (100) prelucrate pe ambele suprafete.

S-au aplicat doua difuzii selective : pe adancimea de 12 μm (prima difuzie) si 3 μm (a doua difuzie), pe suprafata A. In urma corodarii anizotrope pe suprafata B realizata intr-o singura operatie au fosr obtinute membrane cu grosimi ceva mai mari decat adancimile de dopare : 15 si, respectiv 5 μm.

Adeziv mecanic

Pentru alimentarea si

asamblarea a doua plachete de siliciu monocristalin, pe care pot fi

configurate diverse structuri micromecanice (micromotoare, micropompe, senzori

etc.) a fost realizat un sistem de imbinare care se bazeaza pe deformarea

elastica a unor flanse patrate din ![]() plasate pe o suprainaltare

realizata prin corodare izotropa intr-o placheta se siliciu

(fig.6.14).

plasate pe o suprainaltare

realizata prin corodare izotropa intr-o placheta se siliciu

(fig.6.14).

Fiecare structura - fig.6.14 a

- are dimensiunile de 18x18 μm, cu inaltimea de 12 μm. Sunt

aproximativ 200.000 de structuri identice pe ![]() de substrat,

distanta intre ele fiind de ~ 34 μm. Flansele din

de substrat,

distanta intre ele fiind de ~ 34 μm. Flansele din ![]() au grosimea de ~ 1 μm.

au grosimea de ~ 1 μm.

Structurile - identice pe cele doua plachete care se vor imbina - se autoaliniaza (fig.6.14 b), iar la aplicarea unei presiuni p flansele se deformeaza elastic si revin cand au ajuns in spatiul dintre flansa si piciorul structurii conjugate (fig.614 c).

Tehnologia de realizare, prezentata

simplificat, apare in fig. 6.15. Plachetele de siliciu orientate <100>

(fig.6.15 a) sunt oxidate termic pe o grosime de 0,1 μm, fig.6.15 b. In

urma sensibilizarii, expunerii prin marca ![]() si

developarii, se obtine configurarea stratului de protectie din

fotorezist fig.6.15 c, prin care va fi corodat selective stratul de

si

developarii, se obtine configurarea stratului de protectie din

fotorezist fig.6.15 c, prin care va fi corodat selective stratul de ![]() - fig.6.15 d.

- fig.6.15 d.

Patratele de ![]() servesc drept

masca pentru corodarea anizotropa a siliciului, pe o adancime de ~ 5 m - fig.6.15 e. Urmeaza

o noua oxidare pana la 1 μm - fig.6.15 f; stratul de

servesc drept

masca pentru corodarea anizotropa a siliciului, pe o adancime de ~ 5 m - fig.6.15 e. Urmeaza

o noua oxidare pana la 1 μm - fig.6.15 f; stratul de ![]() este configurat

selective, cu HF prin intermediul unei masti

este configurat

selective, cu HF prin intermediul unei masti ![]() - fig.6.15 g;

aceasta etapa de mascare prezinta dificultati deoarece

suprafata care trebuie acoperita cu fotorezist, in vederea

corodarii stratului de

- fig.6.15 g;

aceasta etapa de mascare prezinta dificultati deoarece

suprafata care trebuie acoperita cu fotorezist, in vederea

corodarii stratului de ![]() , este foarte neregulata; de aceea se recomanda

utilizarea unei grosimi mari de fotorezist (~ 2,1 μm).

, este foarte neregulata; de aceea se recomanda

utilizarea unei grosimi mari de fotorezist (~ 2,1 μm).

Urmeaza o corodare izotropa a

siliciului cu un amestec de ![]()

![]() :HF, pana la

o adancime de ~ 7 μm - fig.6.15 h.

:HF, pana la

o adancime de ~ 7 μm - fig.6.15 h.

Corodarea izotropa conduce la

corodari laterale considerabile, care ar putea slabi suportul

structurii elastice de ![]() ; pentru a preveni

acest neajuns pot fi folosite 2 solutii : 1 - colturile interioare

ale mastii

; pentru a preveni

acest neajuns pot fi folosite 2 solutii : 1 - colturile interioare

ale mastii ![]() sunt correlate astfel incat sa se reduca

subtaierea prin compensare si 2 - corodarea izotropa "h" este

precedata de o corodare anizotropa, pe adancimea limitata, in

KOH (h').

sunt correlate astfel incat sa se reduca

subtaierea prin compensare si 2 - corodarea izotropa "h" este

precedata de o corodare anizotropa, pe adancimea limitata, in

KOH (h').

Comutator de presiune

Comutatorul se bazeaza pe contactul electric realizat de o membrana care se deformeaza sub actiunea presiunii de masurat.

Presiunea la care membrana se deformeaza este dependenta de dimensiunile ei in plan (Lxl) c si de grosimea g. Daca se mentinconstante L si g, prin varierea latimii l poate fi variata presiunea la care membrana se deformeaza. O succesiune de membrane cu latimi variabile realizate pe aceeasi placheta, permit inregistrarea mai multor trepte de presiune.

S-a obtinut un model pentru diferentele de presiune de ¼, ½, ¾ si 1 atm cu dimensiunile din fig.6.16.

Ansamblul este format din doua plachete de siliciu asamblate prin sudare : una in care sunt formate membranele, a doua - ca electrod de contact.

Grosimile

uniforme ale celor patru membrane

au fost asigurate prin subtierea controlata

a plachetei pe care sunt formate ; dimensiunile

in plan sunt determinate prin masca

de corodare a stratului izolator de ![]() dintre placheta-mambrana si placheta

de contact.

dintre placheta-mambrana si placheta

de contact.

Microprelucrarea siliciului policristalin

Tehnica straturilor de sacrificiu

Tehnica straturilor de sacrificiu, utilizata pentru prima data de Nathnson, in 1967, are la baza depunerea si configurarea unor straturi subtiri sau groase al caror profil in plan sau spatiu reprezinta negativul unor spatii sau cavitati necesare obtinerii micro- sau nanostructurilor si care, in finalul procesului tehnologic, sunt ,,sacrificate', deci dispar .

![]() Materialele

din care sunt confectionate straturile de sacrificiu pot fi:

Materialele

din care sunt confectionate straturile de sacrificiu pot fi:

- materiale sublimabile (camfor, naftalina, iod);

- polimeri care ard sau se topesc la temperaturi de cel mult 150 °C;

- substante care se dizolva in anumiti solventi.

Aceasta din urma solutie se utilizeaza cel mai adesea pentru obtinerea structurilor precise si cu configuratii complexe. Substantele frecvent folosite sunt: fotorezistii si bioxidul de siliciu. Indepartarea lor se face prin dizolvarea cu solutii a caror selectivitate de actiune face vulnerabile numai straturile de sacrificiu, restul materialelor din care sunt alcatuite microstiiicturile ramanand inerte la aceasta actiune.

fig

7.1.

fig

7.1.

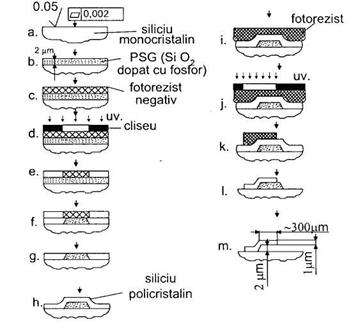

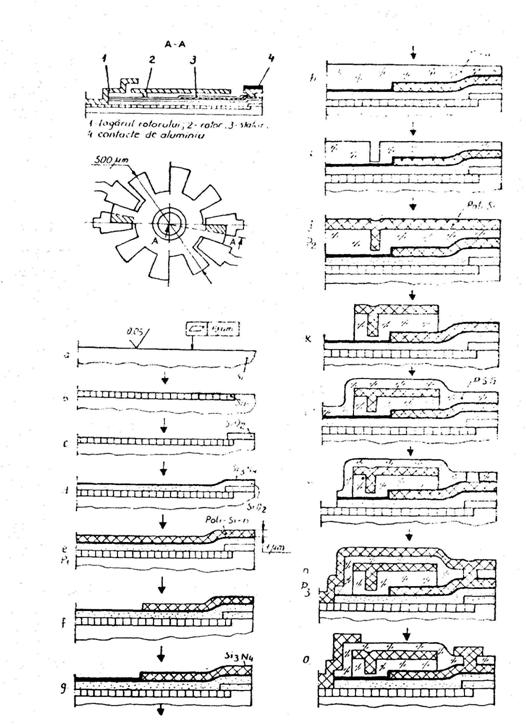

Fig. 7.1 Succesiunea etapelor de lucru pentru aplicarea tehnicii ,,stratului de sacrificiu' la structuri mobile din siliciu policristalin: a - prelucrare mecanica si mecano-chimica a

plachetei de siliciu; b - oxidare si dopare pentru obtinerea stratului de sacrificiu; c - sensibilizare pentru configurarca mastii de protectie a stratului de sacrificiu; d - expunere

la raze ultraviolete; e - developare; f - eroziune chimica selectiva a stratului de SiCK; g -

indepartarea mastii de protectie: h - depunerea materialului de structurare (Si policristalin); i -

sensibilizare pentru conflgurarea mastii de protectie a stratului de structurare; j - expunere; k -

developare; 1 - eroziune chimica selectiva a materialului de structurare si indepartarea mastii

de protectie; m - indepartarea (corodarea) stratului de sacrificiu.

Substantele de dizolvare trebuie: sa fie capabile de a ataca preferential straturile de sacrificiu respectand portiunile structurate, sa aiba o vascozitate adecvata si tensiuni superficiale cu valori corespunzatoare indepartarii eficiente a stratului de sacrificiu, sa nu lase reziduuri.

Exemplul cel mai simplu, care poate fi si o ilustrare a tehnicii straturilor de sacrificiu, este obtinerea unei structuri rezonante, ceea ce unui specialist de formatie mecanica ii sugereaza un arc lamelar simplu - microgrinda in consols (figura 7.1) sau micropunti incastrate la ambele capete (figura 7.2).

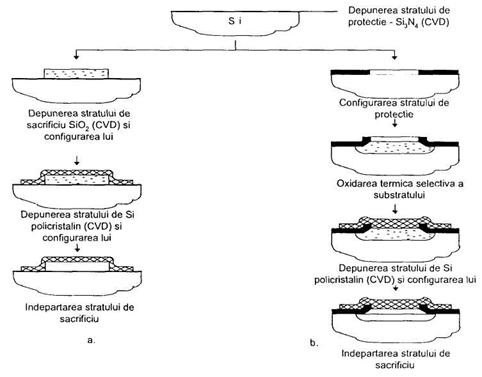

Fig. 7.2 Ottinerea stratului de sacrificiu pentru structuri suprapuse - a si pentru structuri ingropate - b

In functie de metoda de obtinere a

stratului de sacrificiu se pot distinge doua variante constructive si anume: a)

structuri suprapuse - prin utilizarea unui strat de SiO2,

obtinut prin depunerea chimica din stare de vapori (CVD); stratul de siliciu policristalin

acopera modelul de SiO2, astfel incat elementele obtinute in final

se formeaza

treptat deasupra substratului (figura 7.2 a); b) structuri planare - prin

utilizarea unui strat de SiO2 obtinut prin oxidare termica

selectiva (sau locala) a substratului de siliciu (Locos) in ferestrele

create prin eroziune chimica in stratul de protectie din Si3N4,

astfel incat

structurile obtinute sunt practic la acelasi nivel cu substratul (figura 7.2

b).

Un alt exemplu de aplicare a tehnicii straturilor de sacrificiu il poate oferi realizarea unor cavitati inchise de diferite forme si dimensiuni.

Pentru obtinerea unui senzor

capacitiv de presiune cu membrana metalica (fig.7.3) si

dimensiunile aproximative prezentate in figura, autorii propun

solutia tehnologica simplificat prezentata in continuare :

dupa structurarea partiala a senzorului prin procedee

caracteristice straturilor subtiri (fig.7.3 a) (depuneri, dopari,

configurari prin eroziune chimica), aplicarea membranei metalice nu

se poate face decat asigurandu-i un suport in timpul depunerii ; de aceea

cavitatea se va umple cu o solutie de polimetilstirol in

metilcellosolvent, nivelata la inaltimea distantierului -

fig.7.3 b ; pe partea opusa senzorului, prin eroziune cu laser, se

deschide un orificiu care are atat rol functional cat si tehnologiv -

7.3 c ; se depune membrana metalica - fig.7.3 d ; incalzind

la aproximativ ![]() C materialul

plastic - suport de sacrificiu - este eliminat prin orificiul anterior

prelucrat - fig.7.3 e.

C materialul

plastic - suport de sacrificiu - este eliminat prin orificiul anterior

prelucrat - fig.7.3 e.

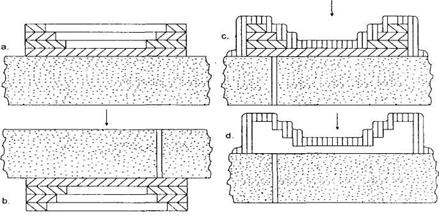

Pentru obtinerea unor cavitati tridimensionale de forma complexa si precizie scazuta se poate realiza forma negativului cavitatii printr-o succesiune de straturi groase, diferit configurate in plan si aplicate prin serigrafie (figura 7.4).

Uneori stratul de sacrificiu poate fi chiar substratul pe care sunt configurate structurile necesare functionarii ansamblului. Ultima operatie devine ,,fatala' pentru suportul care, pe baza selectivitatii de actiune a substantelor de atac, este "lichidat".

Fig. 7.4 Obtinerea cavitatilor profilate: a - structura de sacrificiu dintr-o succesiune de

Straturi cu configuratii diferite, aplicate pe substrat; b - prelucrarea orificiului de evacuare

prin eroziune chimica sau cu laser; c - depunerea materialului de structurare (Ai, Ni);

d - indepartarea structurii de sacrificiu

In figura

7.5 se prezinta procesul tehnologic simplificat al unui senzir de presiune

confectionat pe siliciu si care functioneaza pe baza

efectului piezorezistiv. In tehnologia de realizare se observa ca

sunt configurate in parallel doua plachete de siliciu 1 si placheta 1 reprezinta suportul senzorului, iar

placheta 9 reprezinta materialul de sacrificiu. Stratul 3 de SiO2 -

CVD, configurat printr-un proces de fotolitografiere (fig.7.5 a)

reprezinta masca de protectie pentru corodarea anizotropa

selectiva a plachetei 1 (fig.7.5 b). Stratul 10 ![]() - CVD configurat pe

placheta 9 reprezinta masca de protectie pentru difuzia

selectiva de bor, care formeaza stratul piezorezistiv (fig.7.5 c).

- CVD configurat pe

placheta 9 reprezinta masca de protectie pentru difuzia

selectiva de bor, care formeaza stratul piezorezistiv (fig.7.5 c).

Urmeaza

depunerea stratului izolator 5, din ![]() - CVD cu grosimea de

(0 .2) m

si stratul de imbinare 4 din sticla fosfatica cu punct

scazut de inmuiere (fig.7.5 d). Cele doua plachete astfel configurate

sunt suprapuse, aliniate pe un microscop cu radiatii infrarosii,

sudate provizoriu cu laser si introduse intr-un cuptor cu atmosfera

vidata unde - prin incalzire la

- CVD cu grosimea de

(0 .2) m

si stratul de imbinare 4 din sticla fosfatica cu punct

scazut de inmuiere (fig.7.5 d). Cele doua plachete astfel configurate

sunt suprapuse, aliniate pe un microscop cu radiatii infrarosii,

sudate provizoriu cu laser si introduse intr-un cuptor cu atmosfera

vidata unde - prin incalzire la ![]()

![]() C se produce asamblarea finala (fig.7.5 e).Ansamblul

este acoperit cu un lac de protectie la coroziune, ramanand

descoperita numai placheta 9 care este indepartata prin atac

chimic selective; procesul de corodare este stopat la aparitia

configuratiei piezorezistive (fig.7.5 f). Se depune un nou strat de pritectie 6 de

C se produce asamblarea finala (fig.7.5 e).Ansamblul

este acoperit cu un lac de protectie la coroziune, ramanand

descoperita numai placheta 9 care este indepartata prin atac

chimic selective; procesul de corodare este stopat la aparitia

configuratiei piezorezistive (fig.7.5 f). Se depune un nou strat de pritectie 6 de ![]() , configurat prin

fotolitografie (fig.7.5 g) pentru a permite depunerea stratului conductiv 8,

care culege variatiile de curent provocate de stratul piezorezistiv,

solicitat de presiune (fig.7.5 h).

, configurat prin

fotolitografie (fig.7.5 g) pentru a permite depunerea stratului conductiv 8,

care culege variatiile de curent provocate de stratul piezorezistiv,

solicitat de presiune (fig.7.5 h).

Elemente constructive mobile

Acestea au nevoie de jocuri pentru asigurarea miscarii si de lagare pentru centrare. La microscopul electronic din siliciu policristalin realizat la Berkeley, Sensor and Actuator Center, rotorul - cu diametru de ~ 0,15 mm si o grosime de ~ 84 μm, este "asamblat" cu lagarul printr-un ajustaj cu joc.

In figura 7.7 este ilustrat modul de obtinere

a unui arbore si a unei roti/disc/rotor care se roteste liber in

raport cu acesta; configurarea s-a realizat in siliciu policristalin, utilizand

ca material de sacrificiu ![]() [7,4

[7,4![]()

Procesul tehnologic se bazeaza

pe depunerea a doua straturi de Si-poli (![]()

![]() ) si a

doua straturi de

) si a

doua straturi de ![]() (

(![]() ), cu patru etape

intermediare de fotolitografie (

), cu patru etape

intermediare de fotolitografie (![]()

Modelarea elementului mobil (![]() ) se

realizeaza prin eroziune in plasma reactiva - RIE. Operatia

) se

realizeaza prin eroziune in plasma reactiva - RIE. Operatia

![]() este necesara pentru a realiza

legatura arborelui cu substratul. Stratul de sacrificiu este

indepartat prin atac cu acid fluorhidric. In timpul

functionarii, elementul mobil (roata/disc/rotor) aluneca pe

substrat.

este necesara pentru a realiza

legatura arborelui cu substratul. Stratul de sacrificiu este

indepartat prin atac cu acid fluorhidric. In timpul

functionarii, elementul mobil (roata/disc/rotor) aluneca pe

substrat.

Pentru a obtine o imbinare

centrala este nevoie sa se respecte relatia: ![]() + b >

+ b > ![]() , astfel incat

jocul dintre arboreal fix si elementul mabil va fi dat de grosimea

oxidului de pe peretii laterali ai razei interioare a acestuia din

urma (

, astfel incat

jocul dintre arboreal fix si elementul mabil va fi dat de grosimea

oxidului de pe peretii laterali ai razei interioare a acestuia din

urma (![]()

O alta varianta de micromotor cu interstitiu axial, realizat, de asemenea, la University of California, College of Enginnering, Berkeley Sensor and Actuator Center, pretinde o suprainaltare a rotorului fata de substrat si stator.

Evitarea contactului dintre elemental mobil si substrat poate fi asigurata prin "imbinarea" dintre arbore si roata/disc/rotor prin intermediul unei flanse apartinand arborelui.

Realizarea flansei este posibila

daca se exploadeaza

un fenomen cunoscut in eroziune chimica

izotropa si anume atacul lateral sau "subtaierea".

Procesul de realizare a flansei (fig.7.9) utilizata ca material

de sacrificiu - dioxidul de

siliciu. Sunt folosite

doua depuneri polisiliciu

(![]()

![]() ), doua de

), doua de ![]() (

(![]() ) si patru

etape de fotolitografie (

) si patru

etape de fotolitografie (![]()

Pentru acelasi numar de depuneri ca si in cazul anterior, procesul tehnologic de realizare a flansei asigura o mai mare flexibilitate si posibilitatea de obtinere a unor structuri mai complexe, ca de exemplu parghii.

Dupa

depunerea unui prin strat de ![]() - CVD

si a unui strat de siliciu policristalin pe intreaga

suprafata a suportului de siliciu, este modelat

elementul mobil prin corodare in plasma reactiva (

- CVD

si a unui strat de siliciu policristalin pe intreaga

suprafata a suportului de siliciu, este modelat

elementul mobil prin corodare in plasma reactiva (![]() ). In urma

gravarii izotrope cu acid fluorhidric (

). In urma

gravarii izotrope cu acid fluorhidric (![]() ) se obtine

in stratul de sacrificiu deschiderea

corespunzatoare viitoarei flanse. Grosimea

stratului de

) se obtine

in stratul de sacrificiu deschiderea

corespunzatoare viitoarei flanse. Grosimea

stratului de ![]() se alege astfel incat corodarea

in adancime sa nu strapunga grosimea stratului

de

se alege astfel incat corodarea

in adancime sa nu strapunga grosimea stratului

de ![]() , in timp ce prin

marimea atacului

lateral se asigura marimea viitoarei flanse.

Un nou strat de

, in timp ce prin

marimea atacului

lateral se asigura marimea viitoarei flanse.

Un nou strat de ![]() , cu grosimea de ~

0,5

μm va garanta

marimea jocului dintre arbore si

elemental mobil (

, cu grosimea de ~

0,5

μm va garanta

marimea jocului dintre arbore si

elemental mobil (![]()

Prin

gravarea ![]() este deschisa suprafata de

legatura dintre suportul se siliciu si arborele de

polisiliciu.

este deschisa suprafata de

legatura dintre suportul se siliciu si arborele de

polisiliciu.

In urma depunerii unui strat de Si-poli pe

intreaga suprafata (![]() ) si

configurarea (

) si

configurarea (![]() ) se obtine

forma arborelui. Prin dizolvarea stratului de sacrificiu in acid fluorhidric

elementul mobil este eliberat. In timpul functionarii elementul mobil

aluneca pe flansa.

) se obtine

forma arborelui. Prin dizolvarea stratului de sacrificiu in acid fluorhidric

elementul mobil este eliberat. In timpul functionarii elementul mobil

aluneca pe flansa.

Pentru micsorarea

frecarii, pe suprafetele in contact care vor avea deplasari

reciproce se poate aplica un strat de ![]() ; s-a estimat

ca in acest caz coeficientul de frecare dinamica

; s-a estimat

ca in acest caz coeficientul de frecare dinamica ![]()

![]()

![]()

Utilizand aceste doua procese de baza au fost realizate parghii, roti dintate, roti de clichet si alte elemente constructive pasive.

Motor electronic integrat

Costructia sa a evoluat rapid de la prima varianta "side-drive" propusa initial in 1983 de Howe si Muller de la Universitatea Berkeley-California, la una din eltimele cunoscute - varianta "top-drive" autori Paratte-Rooij de la Universitatea din Neuchatel - Elvetia, in 1991.

Un astfel de motorutilizeaza pentru functionare fortele de atractie si respingere caracteristice electrostatismului. Aceste forte sunt direct proportionale cu sarcinile electrice ale elementelor structurii si invers proportionale cu patratul distantei dintre ele.In domeniul microstructurilor, unde distantele sunt de ordinul micrometrilor, la potentiale foarte scazute se pot obtine forte motrice apreciabile. Distanta dintre rotor si stator pe directie radiala sau frontala este de ordinul 0,50,8 μm. Cand statorul este alimentat cu un curent de un anumit sens, in palatele rotorului este indus un camp de sens contrar care face ca intre paletele rotorului si statorului sa apara o forta de atractie, ceea ce duce la rotirea rotorului; inainte de a se obtine o pozitie de echilibru paletele statorului vor fi alimentate cu un curent de sens contrar, astfel incat paletele rotorului, care initial fusese atrase, vor fi, acum, respinse in sensul rotatiei. Rotatia poate fi intretinuta prin reglarea sensului si frecventei curentului. Micromotorul va putea fi integrat pe aceeasi placheta cu microprocesorul si vor fi realizate simultan, prin aceleasi procedee tehnologice.

Pentru realizarea unui asemenea

micromotor se utilizeaza urmatoarele materiale:

polisiliciul tip n - obtinut prin CVD si dopare cu fosfor - ca

material de structurare a statorului

si rotorului; straturi de Si3N4 depuse prin CVD - ca

material de izolare; straturi de ![]() - ca

- ca

material de sacrificiu; suportul intregii structuri este o placheta din

siliciu monocristalin.

Procesul tehnologic simplificat de

fabricatie a motorului din varianta reprezentata in

fig. 7.10, rezulta din succesiunea principalelor operatii. In urma

prelucrarii mecanice care

asigura forma si rugozitatea suprafetei, se aplica o

polisare chimica pentru indepartarea

stratului cu defecte (fig. 7.10 a); doparea cu fosfor se face prin procedeul

difuziei selective

(fig. 7.10 b); configurarea polilor statorului (fig. 7.10 0^ realizeaza

prin eroziune in plasma

reactiva (RIE). Dificultatea care apare in continuare provine din faptul

ca nu toti polii rotorului

se suprapun peste polii statorului in timpul procesului de fabricatie,

deci nu au aceeasi

inaltime; de aceea in doua etape se vor pretinde depuneri de

grosime foarte mare (fig. 7.10

h, 7.10 1); substanta ce se depune este pe baza de Si02

si este o sticla fosfatica cu punct de

topire scazut PSG. Suprafata este acoperita prin pulverizare,

iar pianarizarea se obtine prin

incalzire.

Gravarea

din fig. 7.10 i, contribuie la formarea mansonului rotorului; adancimea de

corodare nu trebuie sa strapunga complet stratul de PSG, pentru

a mentine si in continuare

suportul de formare a elementului mobil, care este rotorul. O noua

configurare RIE (fig. 7.10

k) afecteaza numai zona din afara ariei rotorului. Prin depunerea

stratului de polisiliciu (fig.

7.10 n), urmata de configurarea lui (fig. 7 10 o), este obtinut

lagarul rotorului ca si legatura

cu polii statoruiui. Contactele de aluminiu se vor obtine prin evaporarea

termica in vid.

utilizand procedeul aditiv ('lift-off'). fn urma dizolvarii

stratului de sacrificiu structura va avea

configuratia finala rezultata din sectiunea

initiala.

Pentru

jocurile foarte mici din lagarele structurilor mobile este necesara o foarte

buna

calitate a suprafetei obtinute prin depunere pentru ca sa fie

redus pericolul biocarii prin

contact datorita tensiunilor superficiale si sa fie diminuat

coeficientul de frecare dintre

elementele mobile.

H.

Guckel si colaboratorii (7.13] au conchis ca, in procesul tehnologic de realizare

a structurilor mobile din poli-Si, doua etape

influenteaza in cea mai mare masura calitatea inferioare.

Fig. d: la corodarea anizotropa. in locul

solutiei clasice de EiDP care poate

penetra stratul lateral

de Si02 afectand dimensiunile membranei superioare, autorii

recomanda

un corodam constand din 85 voi. % echimolar solutie de

hidrazina in apa si 15 voi. %

etilendiamina, care nu dizolva straturi de Si02 mai

subtiri de 100 nm. Distantierii de Si02 se

formeaza prin atacul stratului intermediar cu solutie de acid

fluorhidric. Atacul continua pana

la realizarea trecerilor intre cele doua membrane, actionand uni sau

bilateral. in acesi lei

determinandu-se si dimensiunile aproximative ale distantierelor.

In urma atacului chimic pentru

distrugerea partiala a stratului de sacrificiu

membranele devin hidrofobe; daca utilizarea filtrului pretinde

proprietati hidrofile ale

membranelor acestea se obtin prin cresterea unui strat de -10 nm de

Si02 pe intreaga

structura.

Structuri rezonante

In structurile rezonante (fig. 7.16)

frecventa de rezonanta a elementului mecanic este

receptionata printr-un parametru fizic sau chimic. Pentru

masurarea frecventei de rezonanta

este nevoie de un mijloc de producere si de detectie a

miscarii. Vibratia poate fi produsa prin

diferite metode: termice, piezoelectrice, electrostatice. Detectia se

poate realiza cu

piezorezistoare, straturi subtiri piezoelectrice, electrostatic, prin

varierea capacitatii.

Structurile rezonante din polisiiliciu se fabrica,in genere, prin procedeul standard de microprelucrare, combinata cu tehnica stratului de sacrificiu (fig.7.1).

O cerinta importanta este obtinerea stratului din materialul de structurare cu tensiuni remanente cat mai mici, fiindca acestea pot influenta valoarea frecventei de oscilatie proprie. S-a constatat ca daca materialul are tensiuni remanente de compresiune frecventa de rezonanta va scadea iar structura va avea tendinta sa se deformeze prin incovoiere mai ales in cazul structurilor lungi. Tensiunile remanente de intindere cresc frecventa de rezonanta si reduc amplitudinea vibratiei.

La inducerea acestor

tensiuni contribuie modul de depunere a polisiliciului ca si

componenta stratului de sacrificiu.

Pentru obtinerea

unui strat de polisiliciu cu tensiuni scazute, granulatie fina si bune

proprietati mecanice se

recomanda, ulterior depunerii, o recoacere termica

rapida, la 1150°C,

in atmosfera de N2, cu.

incalzire .in ~ 2 secunde, si mentinere timp de 3 minute, cu racire

sub

600°C in ~ 2 secunde. Daca mentinerea

temperaturii timp mai indelungat nu afecteaza functionarea

dispozitivelor electronice cu care ar putea fi integrata microstructura

mecanica, se poate aplica un tratament cu un ciclu mal simplu: recoacere

la 1100°C timp de 20 minute.

Desi stratul de sacrificiu poate fi realizat din Si02-CVD depus pe un strat Si02 termic (care mareste aderenta la substrat), se recomanda ca, pentru structuri suspendate sa se utilizeze o succesiune de straturi: Si02 - termic (10% din grosime) + PSG (90% din grosime) si implantare superficiala de ioni de argon de joasa energie. Rezultatul este o rata superioara de corodare si o panta mai mica dupa care evolueaza marginea laterala a microstructurii, ceea ce conduce la micsorarea tensiunilor.

Structurile rezonante din diamant policristalin urmaresc un proces de fabricatie care tine cont de rezistenta foarte mare a diamantului la atacul chimic. S-au incercat corodari in plasma de 02 care au dat o rata de corodare extrem de mica (0,02 μm/min) si o selectivitate foarte scazuta intre materialul mastii si diamant. De aceea s-a recurs la varianta lift-off, cand structura se realizeaza prin depunere intr-un model preformat prin litografie.

Pentru ca depunerile de diamant policristalin sa fie aderente la substrat si compacte e nevoie ca substratul sa fie asperizat pentru a mari numarul centrelor de cristalizare.

La realizarea membranelor si a grinzilor simplu sau dublu incastrate din diamant policristalin se procedeaza asa cum rezulta din fig. 7.17.

Substratul utilizat - placheta de siliciu monoenstalin (100) tip p - este prelucrat pe ambele suprafete si apoi asperizat numai pe suprafata pe care se va depune stratul de diamant cu o pasta de lepuit pe baza de micropulberi de diamant cu dimensiunea de 0,25 μm.

'Forma' in care se va

depune selectiv materialul de structurare este din Si02 - termic. Pentru selectarea

zonelor de oxidare se utilizeaza un

strat de protectie din ![]() , care, pentru a

lasa loc depunerii de diamant, este apoi dizolvat (fig. 7.17 g),

descoperind zona asperizata.

, care, pentru a

lasa loc depunerii de diamant, este apoi dizolvat (fig. 7.17 g),

descoperind zona asperizata.

Pentru protejarea fetei inferioare in timpul corodarilor ea este acoperita cu un strai compact de fotorezist.

Eliberarea structurii rezonante este

urmarea corodarii anizotrope cu KOH:![]() (2:1) a

substratului.

(2:1) a

substratului.

Procedeul LIGA

Pentru obtinerea microstructurilor metalice si din polimeri, dezvoltate in spatiu, pe 2 1/2 axe si pe 3 axe, cu raport mare intre inaltimea si dimensiunea lor in plan, a fost facut cunoscut, in anul 1980, procedeul LIGA. Cel care a comunicat aparitia acestui nou procedeu de lucru a fost Wolfgang Ehrfeld, de la Centrul de Cercetari Nucleare din Karlsruhe. Prima realizare a fost o minicentrifuga pentru separarea izotopilor de uraniu, din nichel, a carei dimensiune minima in plan era de 5 μm si avea o inaltime de 300 μm.

Numele procedeului este un acronim al denumirilor in limba germana ale metodelor de lucru pe care se bazeaza procedeul: Lithographie, Galvanoformung, Abformung (litografie, galvanoplastie, modelare/turnare).

Procedeul si-a gasit numeroase aplicatii: zone Fresnel, elemente fluidice, lentile si prisme din PMMA, microcontacte din nichel, microbobine de cupru, cleme metalice si roti dintate din nichel formate pe un substrat separat si asamblate ulterior cu arborii, prisme hexagonale din nichel - adaosuri metalice pentru materiale compozite, duze pentru tragerea fibrelor din materiale plastice, microturbine din nichel sau cupru - cu fibra optica integrate pentru masurarea turatiei turbinei, micromotoare magnetice, micromotoare electrostatice, masti metalice pentru structurarea in plasma a suprafetelor asferice nanometrice.

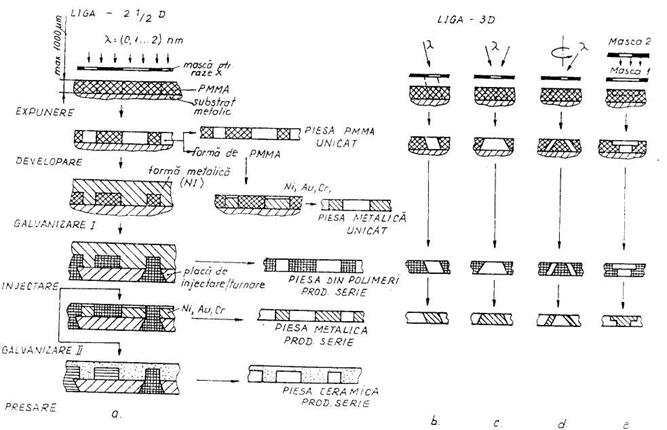

Descrierea procedeului peniru structuri spatiale 2 1/2D si 31

Procesul tehnologic schematic de obtinere a microstructurilor prin procedeul LIGA rezulta din figura 8.1.

Spre deosebire de procesele de microprelucrare a siliciului prezentate anterior, la aplicarea procedeului LIGA grosimea stratului de rezist corespunde cu inaltimea dorita a microstructurii, deci va fi de cateva sute de micrometri; substratul se prefera a fi metalic, iar daca este dielectric sau semiconductor - el va fi acoperit inainte cu un strat metalic subtire care sa-i confere proprietati conductive; rezistul utilizat este PMMA (denumirea comerciala: PLEXIGLAS); masca prin intermediul careia este configurat stratul de rezist este de o constructie speciale, astfel incat sa aiba calitati absorbante sau transparente pentru radiatia utilizata; radiatia X sincrotronica folosita, de lungime de unda 0,12 nm are calitatea de a fi foarte puternica - pentru a putea actiona pe intreaga grosime foarte mare a rezistului, are o divergenta foarte mica apreciata la ~ 5 mrad (practic, radiatia este paralela) si aceasta permite obtinerea peretilor verticali de mare inaltime (de altfel, litografia cu radiatie X sincrotronica poarta si numele de 'litografie adanca').

Zonele expuse radiatiei X vor deveni usor solubile in developam, deci PMMA lucreaza ca an rezist pozitiv.

Etapele de expunere si developare (figura 8.1 a) reprezinta faza de LITOGRAFIE.

Utilizand depunerea galvanica rezulta un profil negativ al formei obtinute din rezist; se poate depune cupru, nichel, aur sau orice alt metal; depunerea este selectiva si se face pe substratul conductiv neacoperit de configuratia din rezist. Daca grosimea stratului metalic depus este inferioara grosimii stratului de PMMA, dupa indepartarea rezistului se obtine microstructura metalica unicat. Daca depunerea galvanica continua pana la acoperirea completa a modelului de PMMA, se obtine o forma cu goluri reprezentand negativul modelului. Rigiditatea formei depinde de grosimea stratului metalic care acopera modelul. Aceasta este etapa de GALVAN1ZARE.

In continuare, prin aplicarea unei placi de injectare prin reteaua careia se poate injecta material plastic, se pot obtine rapid si ieftin numeroase copii din polimeri; este faza de MODELARE/TURNARE/INJECTARE.

Poate urma o a doua GALVANIZARE care va copia - in negativ - profilul structurilor din polimeri, fixate la placa de injectare. Placa metalica de turnare, acoperita in prealabil cu un strat de separare, va servi drept electrod, iar depunerea galvanica va reprezenta copia independenta metalica (productie de serie).

Forma din polimeri poate constitui modelul pentru presarea pulberilor ceramice; se obtin astfel piese unicat a caror desprindere de pe model se va face prin distrugerea acestuia.

Fig. 8.1. Principiul procedeului LIGA:

a-pentru structuri in spatiu 2 1/2D; b-pentru structuri in spatiu 3D, cu inclinarea fasciculului de electroni; c-pentru structuri in spatiu 3D, cu dubla inclinare a fasciculului de electroni; d- pentru structuri in spatiu 3D, cu inclinare si rotirea fasciculului de electroni in jurul axei perpendiculare pe substrat; e-pentru structuri in spatiu 3D, cu expunerea succesiva prin masti de configuratii diferite.

Pentru obtinerea microstructurilor 3D exista mai multe variante (fig. 8.1 b, c, d, e) care se deosebesc intre ele prin etapa de expunere. Radiatia X poate fi inclinata cu unghiuri diferite fata de suprafata rezistului, poate fi rotita sau expunerea se poate face secvential -in fiecare secventa folosindu-se cate o masca cu configuratii diferite.

Masca pentru radiatie X sincrotronica

Masca pentru radiatie X sincrotronica are trei componente distincte:

- un suport cu cat mai mare transparenta la radiatia X, de grosime cat mai mica si care sa poata fi obtinuta sub forma de membrana subtire;

- pentru asigurarea contrastului e

necesar un material absorbant care sa poata avea

o grosime cat mai mare, fara ca precizia conturului

configuratiei sa fie afectata;

- o rama care sa asigure rigiditatea mecanica necesara pozitionarii, centrarii si schimbarii automate a mastii.

Dintre materialele suport care indeplinesc conditiile de mai sus se utilizeaza siliciul si titanul, dar pentru motive de stabilitate dimensionala se recomanda, de asemenea, beriliul si nitrura de bor. Grosimile de membrana care asigura transparenta de 90% a radiatiei sincrotronice cu lungimea de unda X=0,53 nm sunt urmatoarele: beriliu - 19 μm, nitrura de bor - 6,7 μm, siliciu - 0,55 μm, titan - 0,45 μm.

Ca material absorbant se recomanda aur, wolfram sau tantal. Capacitatea absorbanta este apreciata prin raportul intre densitatea de putere a radiatiei rezultata la trecerea prin zona transparenta si prin zona opaca; acest raport trebuie sa depaseasca valoarea 1000 pentru ca masca sa fie considerata a avea contrast suficient. Grosimile uzuale sunt de - 17 um pentru aur si ~ 18 um pentru wolfram.

Structura absorbanta poate fi obtinuta prin procedee substractive sau aditive (lift-off) -acestea din urma asigurand o rezolutie mai buna, primele asigurand un traseu tehnologic mai scurt.

O combinatie intre cele doua procedee face posibila obtinerea structurii absorbante diiitr un prim strat metalic subtire structurat substrativ, urmand ca cea mai mare parte din structura absorbanta de aur sa fie structurata aditiv.

Pentru configurarea structurii absorbante de grosime mare este nevoie de o masca intermediara.

Principalele etape ale tehnologiei de realizare a mastii pentru procedeul LIGA sunt:

- obtinerea suportului;

- structurarea stratului de rezist pentru masca intermediara;

- depunerea galvanica a structurii absorbante;

- copierea mastii intermediare pe masca de lucru.

Reproducerea microstructurilor spatiale

Pentru obtinerea matritelor in vederea multiplicarii discurilor audio, compact-discurilor, a video-discurilor, pentru copierea rasterelor lenticulare, pentru reproducerea operelor de arta in basorelief, pentru copierea unor structuri naturale cu configuratii interesante, ca pielea unui animal, ochiul fafetat al unei insecte, etc, poate fi folosita succesiunea de etape reprezentata in fig. 8.8.

Stratul de lac fotosensibil (lac acrilic sau rasina epoxidica) este uniformizat prin presare cu substratul.La expunere in UV lacul va polimeriza si sevaintari, preluand profilul suprafetei cu care a venit in contact;rezulta astfel copia in negativ a originalului care poate constitui forma de reproducere a profilului initial fie prin injectare, fie printr-o noua galvanizare.