UNIVERSITATEA “LUCIAN BLAGA” din SIBIU

FACULTATEA DE INGINERIE „HERMANN OBERTH”

Referat

MATERIALE ELECTROTEHNICE

ALUMINIUL SI

ALIAJELE SALE

Aluminiul este cunoscut inca din antichitate și era utilizat de catre greci și romani. Denumirea de aluminiu vine de la latinescul “alumen” care este folosit pentru a denumi substanțe astringente [3] Introdu referintele bibliografice

Aluminiul este un metal ușor, foarte raspandit in scoarța terestra,a carui producție inregistreaza o creștere continua.

In natura se gasește numai sub forma de combinații intr-un numar foarte mare de minerale ce conțin oxizi, silicați. Cateva dintre mineralele ce conțin aluminiu sunt: bauxita AlO3NH2O, corindonul Al2O3, hidrargilitul Al(OH)3, ortoclazul K(AlSiO8), albitul Na(AlSi3O8), anortitul Ca(Al2Si2O8), alaunitul KAl(SO4)2* 2Al(OH)3, nelelinul Na(AlSiO4), criolitul Na3(AlF6). Corecteaza formulele chimice!

In funcție de modul de obținere și de compoziția chimica, aluminiul se clasifica in: aluminiu de puritate tehnica, aluminiu de inalta puritate si aluminiu extrapur.

Aluminiul de puritate tehnica conține de la 0,15 la 1% impuritați.In normele romanești sunt prevazute opt marci de aluminiu tehnic notate Al 99,8;Al 99,7; Al 99,6; Al 99,5;Al 99,4; Al 99,3; Al 99% si Al E (Al pentru electrotehnica).

Aluminiul tehnic primar este destinat prelucrarii prin deformare plastica la cald sau la rece și prin turnare; el este folosit si pentru obținerea pulberii de aluminiu și a diferitelor aliaje pe baza de aluminiu.

Aluminiul de inalta puritate conține de la 0,005 % pana la 0,05% impuritați; este folosit la producerea de aparatura chimica speciala, condensatoare electrice și altele.

Aluminiul extrapur conține cel mult 0,001% impuritați (se obține prin topire zonala);este folosit pentru cercetarea științifica, in tehnica nucleara,in tehnica semiconductorilor etc.

1. Caracteristici Tehnice

Aluminiul este caracterizat print-o rezistența ridicata la coroziune și o buna conductibilitate electrica (65,45% din conductibilitatea cuprului). Este maleabil și ductil, ceea ce permite sa fie laminat și trefilat la rece și la cald (425 ˚ C). In industrie este utilizat ca metal pur (industrie elctrochimica, chimica, alimentara etc.) și ca metal de baza pentru o serie intreaga de aliaje cu multiple intrebuințari, avand ca elemente de aliere : Cu, Zn , Mg, Ni,Ti etc. In siderurgie este folosit ca dezoxidant și in turnatoriile de fonta ca element de aliere.

Aluminiul este un metal ușor, cu densitatea 2,7 kg/dm3, are temperatura de topire de 658˚C,temperatura de fierbere de 2500˚C, conductivitate termica buna la 20˚C λ=217W/m*k si rezistivitatea electrica mica ρ=2,63μΩ*cm.

Aluminiul este un metal cu plasticitate foarte mare , rezistența mecanica scazuta, conductibilitate termica și electrica ridicate, rezistent la coroziune in aer , apa, acizi organici.Aceste proprietați determina domeniile de utilizare ale aluminiului; evident ,rezistența mecanica scazuta limiteaza aria de intrebuințare a aluminiului.

Aluminiul este utilzat pe scara larga pentru obținerea unor aliaje de mare importanța tehnica; prin aliere se urmarește imbunatațirea proprietaților mecanice de rezistența.

Conductivitatea termica și electrica a aluminiului depinde de puritatea acestuia și de procesul de prelucrare(turnare, deformare plastica,recoacere).

Proprietațile mecanice sunt și ele determinate de gradul de puritate si de procedeul de prelucrare. Proprietațile aluminiului termic sunt urmatoarele:

-rezistența la tracțiune:

-Al in stare deformata plastic -150 MPa

-Al in stare recoapta -80MPa

-alungirea:-pentru Al deformat plastic : 5-10%

-pentru Al recopt : 30-40%

-reziliența k C U =140 MPa,

-duritate: -in stare deformata plastic :30-35 HB

-in stare recoapta : 25 HB.

In funcție de gradul de puritate, aluminiul produs se clasifica astfel:

-aluminiu de inalta puritate: 99,93-99,996%Al

-aluminiu pur: 99,6-99,90% Al

-aluminiu tehnic cu 99,0-98%Al.

2. ALIAJE PE BAZA DE ALUMINIU

Aliajele pe baza de aluminiu se impart in aliaje deformabile și aliaje pentru turnare, in funcție de cantitatea elementului de aliere și solubilitatea sa maxima la temperatura eutectica; aliajele deformabile se clasifica in aliaje nedurificabile și durificabile prin tratament termic.

Aliajele binare pe baza de aluminiu sunt puțin folosite in practica; mult mai frecvent se intalnesc insa aliaje complexe de aluminiu, durificate prin tratament termic, dintre care menționam sistemele Al-Cu-Mg, Al-Mg-Si și Al-Cu-Ni –Mg..

Aliajele Al-Cu-Mg,cunoscute sub numele de duraluminiu, conțin circa 4% Cu, 0,5- 1% Mg, 0,6% Mn și 0,6% Si. Duraluminiul are proprietați mecanice asemanatoare oțelurilor moi, fiind insa mult mai ușor, se folosește la construcții metalice și mecanice ușoare ,in aeronautica etc.

O grupa importanta de aliaje ale aluminiului, deformabile si tratabile termic o constitue aliajele rezistente la cald (Al-Cu-Mg-Fe-Ni-Ti), intrebuințate pentru confecționarea pistoanelor, chiuloaselor etc.

Aliajele pentru turnatorie trebuie sa aiba fluiditate mare , contracție mica și sa nu formeze la solidificare fisuri sau pori; dintre aliajele din aluminiu care au aceste proprietați se mentioneaza sistemele: Al – Cu, Al – Si (siluminuri), Al – Mg, Al – Zn, Al – Mg - Cu – Ni – Cr etc.

Aliajele pe baza de aluminiu se impart in:

1) aliaje deformabile;

2) aliaje pentru turnatorie;

2.1. Aliaje deformabile nedurificabile prin tratament termic

In aceasta categorie sunt cuprinse aliajele din sistemele Al-Mg, Al-Mn, Al-Mg-Mn, Al-Mn-Cu, Al-Ni-Fe, Al-Sn-Ni-Cu.

Aliajele Al-Mg ce conțin mai mult de 1,4% Mg au in alcatuire structurala soluție solida α și compusul Al8Mg5. Aliajele deformabile conțin panaala 7% Mg; dintre acestea, cele ce conțin pana la 5% Mg nu se durifica prin tratament termic, iar cele ce conțin peste 5% Mg pot fi durificate prin tratament termic insa efectul durificarii este foarte mic. Avand in vedere faptul ca aliajele din acest sistem conțin o serie de impuritați, structura lor este alcatuita din soluție solida, compusul Al8Mg5 și alte faze intermediare, care se dispun de obicei la limitele graunților de soluție solida.

Aliajele Al-Mg au o rezistența mecanica ridicata asociata cu o buna plasticitate, ele putandu-se deforma plastic la rece foarte ușor, au rezistența la coroziune ridicata și o buna sudabilitate. Proprietațile mecanice și caracteristicile tehnologice ale aliajelor Al-Mg pot fi modificate prin alierea, cu diferite elemente ca: Ti, B, Mn, Cr, Cu, Fe, Zr, Be, Li. Titanul și borul acționeaza asupra marimii de graunțe finisand granulația, manganul și cromul maresc rezistența mecanica și rezistența la coroziune, siliciul marește fluiditatea, cuprul impiedica susceptibilitatea la coroziune pitting, fierul și zirconiul maresc temperatura de recristalizare, beriliul și litiul reduc gradul de oxidare al magneziului la elaborare.

Aliajele Al-Mg avand rezistența mecanica ridicata in comparație cu aluminiul au o larga utilizare in construcții metalice, in industria constructoare de mașini, in transporturi, in aviație și in industria de armament.

Aliajele Al-Mn conțin de obicei 1-1,7% Mn. Deoarece solubilitatea compusului Al6Mn in aluminiu este variabila cu temperatura, teoretic aceste aliaje pot fi durificate prin tratament termic. Aliajele Al-Mn au aceleași utilizari ca și aliajele Al-Mg. Aliajele deformabile nedurificabile, prin tratament termic din sistemul Al-Mn-Mg conțin pana la 3% Mg și 1-1,5% Mn; sunt caracterizate prin rezistența mecanica ridicata, plasticitate buna, rezistenta la coroziune mare și sunt ușor sudabile.

Aliajele deformabile nedurificabile prin tratament termic din sistemul Al-Ni-Fe conțin circa 1% Ni si 0,6% Fe; au rezistența buna la coroziune, in apa la temperaturi și presiuni ridicate și sunt utilizate in energetica nucleara.

Aliajele deformabile nedurificabile structural din sistemul Al-Sn-Ni-Cu au proprietați antifricțiune foarte bune fiind utilizate la confecționarea lagarelor in industria automobilelor.

2.2. Aliaje de aluminiu durificabile prin tratament termic

Aceasta grupa cuprinde aliaje cu elemente care au solubilitatea in aluminiu relativ ridicata: Cu, Mg, Zn, variația solubilitații acestora cu temperatura permițand aplicarea tratamentelor termice. Din aceasta clasa mai des sunt utilizate aliaje din sistemele Al-Cu, Al-Cu-Mg, Al-Mg-Si, Al-Zn-Mg, Al-Zn-Mg-Cu, Al-Cu-Ni-Mg. Reprezentantul tipic al acestor aliaje este Al-Cu cu circa 4,0-5,5%.

Aliaje deformabile, durificabile prin tratament termic din sistemul Al-Cu sunt formate in soluție solida α și compusul CuAl2.

Deoarece aceste aliaje conțin o serie de elemente ca impuritați sau ca elemente de aliere in structura lor apar și alte faze intermetalice, care fie se dizolva in soluția solida favorizand durificarea, fie sunt insolubile dispunandu-se la limitele de graunți. Caracteristicile tehnologice și de exploatare ale aliajelor Al-Cu sunt puternic influențate de prezența elementelor de aliere. Siliciul marește rezistența mecanica, micșoreaza ductilitatea și rezistența la oboseala, influențeaza comportarea la tratament termic, reduce rezistența la cald și rezistența la fluaj. Magneziul marește rezistența mecanica și duritatea, influențeaza comportarea la tratament termic.

Aliajele din sistemul Al-Cu-Mg sunt formate din soluție solida și compușii: CuAl2, CuMgAl2, CuMg4Al6. Compușii intermetalici prezenți in structura influenteaza asupra comportarii la tratamente termice, influența lor manifestandu-se in funcție de marimea raportului Cu:Mg. In aliajele cu raport Cu:Mg mai mare de 8:1 faza durificatoare este CuAl2, in cele pentru care raportul este cuprins intre 8:1 si 4:1 fazele durificatoare sunt CuAl2 și CuMgAl2, in aliajele la care raportul este cuprins intre 4:1 si 1,5:1 faza durificatoare este CuMgAl2 și in aliajele pentru care raportul este sub 1,5:1 durificarea se face prin participarea compusului CuMg4Al6. Aliajele Al-Cu-Mg dupa imbatranirea naturala au o rezistența mecanica ridicata, asociata cu o plasticitate buna comparabila cu plasticitatea obtinuta la recoacere. Comportarea la tratamentele termice și caracteristicile mecanice ale aliajelor Al-Cu-Mg este puternic influențat de prezența impuritaților sau elementelor de aliere astfel: manganul marește rezistența mecanica dar la conținuturi mai mari de 1% micșoreaza mult plasticitatea, siliciul marește rezistența mecanica și imbunatațește comportarea la imbatranirea artificiala, nichelul marește refractaritatea, fierul la conținuturi mai mari de 0,5 micșoreaza rezistența mecanica.

Aliajele Al-Cu-Ni sunt aliaje cu rezistenta mecanica mare atat la temperaturi joase cat și la temperaturi ridicate. In aliajele de tip Y durificarea la imbatranire se datoreaza compușilor ternari (CuNi)2Al3 și Cu4NiAl7, fiind posibila și prezența unui compus cuaternar ce conține in plus Mg.

O alta categorie de aliaje deformabile durificabile prin precipitare o constitue aliajele Al-Mg-Si. Structura aliajelor din acest sistem este relativ simpla, fiind alcatuita din soluție solida α și compus Mg2Si.

Aliajele Al-Mg-Si sunt utilizate in industria constructoare de mașini datorita caracteristicilor de rezistența mecanica ridicate, rezistenței la coroziune bune, prelucrabilitații prin așchiere și sudabilitații foarte bune. O parte din aceste aliaje sunt utilizate pentru executarea unor obiecte decorative.

Tot in categoria aliajelor deformabile, durificabile prin tratament termic sunt incluse și aliajele din sistemul Al-Zn-Mg, aliaje caracterizate prin rezistența mare la coroziune. Aceste aliaje conțin 2-8% Zn, la care se mai adauga Cu, Fe, Si, Cr, Mn, Ti, Ag.

Aliajele din acest sistem se impart in:

Aliaje de inalta rezistența, pentru care suma Zn+Mg+Cu>10%;

Aliaje de medie rezistența, cu suma Zn+Mg+Cu=7-9%;

Aliaje cu rezistența scazuta pentru care suma respectiva este mai mica de 6%.

2.3. Aliaje de aluminiu pentru turnatorie

Aliajele Al-Cu pentru turnatorie se impart in:

Aliaje cu 4-6% Cu și mici adausuri de Si, Mg, Ni, Mn, Ti;

Aliaje cu 6-8% Cu și adausuri de Fe, Si, Mn, Cr, Zn și Sn;

Aliaje cu 10-14% Cu ce conțin pana la 0,4% Mg, 1,5% Fe, 5% Si și mici proporții de Ni, Mn, Cr.

Figura 1.Diagrama partiala Al-Cu.

Adaugarea elementelor de aliere are ca scop imbunatațirea proprietaților mecanice și a caracteristicilor tehnologice , imbunatațește proprietațile de turnare și in prezența Mg face posibila aplicarea tratamentelor termice de durificare, Mg contribuie la creșterea proprietaților de rezistența mecanica, Ti finiseaza granularea marind tenacitatea, Ni marește rezistența la temperaturi ridicate, Mn marește rezistența mecanica, dar scade plasticitatea.

Aliajele Al-Cu pentru turnatorie, ce conțin 4-6% Cu deoarece nu conțin eutectic, au proprietați de turnare scazute, in schimb aliajele cu peste 10% Cu au proprietați de turnare foarte bune. Aliajele Al-Cu sunt utilizate pentru turnarea unor piese puternic solicitate in construcția de mașini și aviație cum ar fi: tamburi de frana, pistoane, chiuloase, blocuri motor.

Aliajele Al-Mg pentru turnatorie conțin de la 1% pana la 13%Mg și unele elemente de aliere sau insoțitoare: Si pana la 2%, Mn pana la 2%, Zn pana la 3%, Li pana la 3% și alte elemente ca : Fe, Cu, Cr, Ni, Ti, B, Be, Zr. Ele au proprietați mecanice ridicate, densitate mica și rezistența la coroziune in atmosfera sau mediu salin. Proprietațile de turnare ale acestor aliaje depind de conținutul in Mn. Manganul marește rezistența mecanica și indeparteaza acțiunea negativa a Fe asupra rezistenței la coroziune, Zn imbunatațește proprietațile de turnare, Cu, Fe, Ni micșoreaza rezistența la coroziune și plasticitatea, ridica refractaritatea, Ti, Zr,B finiseaza granulația marind tenacitatea, Be micșoreaza susceptibilitatea la oxidare a aliajelor topite. Aliajele din sistemul Al-Mg sunt utilizate in industria constructoare de mașini, la turnarea unor piese rezistente la coroziune in atmosfera, in apa de mare și soluții alcaline, cu proprietați de rezistența mecanica corespunzatoare.

Aliajele Al-Si cunoscute sub denumirea de siluminuri conțin obișnuit de la 2 la 14% Si și diferite impuritați: Fe pana la aproximativ 1,4%, Mg pana la circa 0,15%, Cu maxim 0,6%. Foarte utilizate sunt aliajele cu 10-13% Si. Al și Si sunt parțial solubili in stare solida și nu formeaza compuși. Structura aliajelor cu 11-13% Si este formata din cristale primare de siliciu și masa de baza din eutectic grosolan de α+Si. La solidificarea eutecticului, cristalele de siliciu se depun la limita cristalelor de α sub forma de cristale aciculare și afecteaza negativ proprietațile mecanice. Aceste neajunsuri sunt inlaturate prin modificari care produc urmatoarele efecte:

Micșorarea graunților dentritici;

Subțierea și fragmentarea ramurilor dentritice;

Schimbarea morfologiei și formei eutecticului.

Prin urmare un aliaj cu 12% Si dupa modificare are o structura hipoeutectica, fiind alcatuit din soluție solida α și eutectic fin. Siluminurile sunt caracterizate prin proprietați bune de turnare, sudabilitate buna și rezistența la coroziune ridicata. Sunt utilizate in construcția de mașini pentru turnarea unor piese subțiri cu secțiuni complicate care sa aiba caracteristici mecanice și rezistențe la coroziune bune.

Imbunatațirea caracteristicilor mecanice și tehnologice a acestor aliaje poate fi realizata prin aliere cu:Mg, Mn, Cu, Ni. Dintre aliajele Al-Si se menționeaza Al-Si-Mg, Al-Si-Cu, Al-Si-Cu-Mg-Ni.

Aliajele Al-Si-Mg conțin 2-14% Si, pana la 2% Mg și adausuri de Fe, Mg, Ti. Sunt utilizate la turnarea unor piese puternic solicitate in exploatare, in construcții, la motoarele cu ardere interna sau la turnarea unor piese cu rezistența la coroziune ridicata. Aliajele Al-Si-Cu conțin 5-12% Si pana la 5%Cu și mici adausuri de Mn și Fe. Caracteristicile tehnologice și de exploatare ale acestor aliaje pot fi modificate prin tratamente termice. Sunt utilizate in industria constructoare de mașini și aviație, la piese turnate supuse la solicitari mari cum ar fi: carcase, capete de cilindrii, blocuri de motor, pistoane si alte piese rezistente la solicitari la cald in timpul exploatarii.

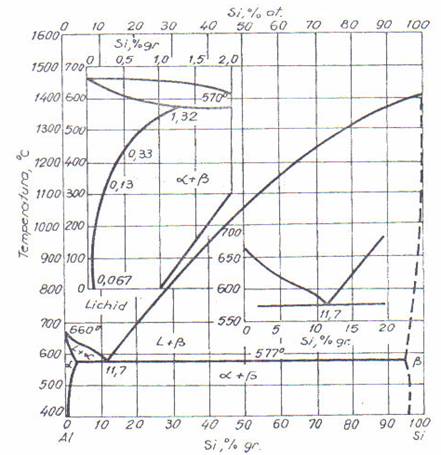

Figura 2. Diagrama de echilibru Al-Si

Diagrama de echilibru a sistemului binary Al-Si este o diagrama cu eutectic și soluții solide marginale.Solubilitatea siliciului in aluminiu scade cu temperatura de la 1,65% la 577ْ C,la 1,5% la 550ْC și de la 0,1% la 200˚C.Deși exista solubilitate variabila,prin calirea de punere in soluție și imbatranire, nu se realizeaza modificarea proprietaților mecanice.Eutecticul Al-Si corespunde concentrației de 11,7% Si și temperaturii de 577˚C și este format din solutie α și cristale de siliciu aciculare sau lamelare

Aliajele din sistemul Al-Zn conțin aproximativ 12% Zn, la care se mai adauga 0,1-1,0% Mg, 5-8% Si și uneori Ti, Cr, Fe. Creșterea proporției de Zn micșoreaza caracteristicile de turnare. Proprietațile mecanice ale acestor aliaje depind de procedeul de turnare și de tratamentul termic aplicat pieselor. Sunt utilizate pentru obținerea unor piese cu stabilitate dimensionala ridicata și cu proprietați mecanice foarte bune.

Prin intrebuințarile sale in aviație și in construcția de autovehicule, aluminiul se impune ca un material strategic de mare importanta. Aluminiul inlocuiește și cuprul in cabluri electrice și compuși ai sai au intrebuințari pana și in fabricarea pietrelor prețioase cum sunt rubinul,safirul ametistul etc.,care sunt oxizi de aluminiu colorati cu diferite impuritați.

In prezent cererile de aluminiu sunt foarte mari și de aceea prin explorarile ce se fac continuu au fost descoperite zacaminte mari in Jamaica,

Surinam,Guyana,Ghana și Australia;primele doua țari mentionate sunt și cele mai mari producatoare din lume.Producția mondiala actuala de aluminiu este de peste 15.000.000 t/an,ceea ce inseamna ca este de peste doua ori mai mare decat cea de cupru.

Din 4t de bauxita de buna calitate rezulta 2t de alumina,iar din aceasta cantitate o tona de aluminiu metalic.Consumul de electricitate pentru obținerea unei tone de aluminiu este in mare masura determinat de costul energiei electrice.

Iata de ce daca minereul de fier ar seca rapid și omenirea ar trebui sa treaca la fabricarea aluminiului in loc de fier, acest lucru nu ar fi posibil inca, deoarece lumea nu produce atata energie electrica pentru a fabrica aluminiu in cantitate egala cu fierul.

Completeaza cel putin 2 pagini de aplicatii ale aluminiului in electrotehnica!

1. Popescu L., 'Materiale electrotehnice', Editura Alma Mater, 2003

-D. Constantinescu, D.S .Vasilescu, N. Ciocea- Stiinta

materialelor. Ed Didactica si Pedagogica. Bucuresti –1983.

-Silvia Vacu,Ioan Dragomir,Sandu Oprea-Mealurgie Generala. Ed. Didactica si Pedagogica.Bucuresti 1975.

-Marioara Abrudeanu- Stiinta materialelor. Ed Tehnica.

-Al. Domsa,S. Domsa-Materiale metalice in constructia de masini. Ed Dacia,Cluj-Napoca 1981.

-Marin Trusculescu-Studiul Metalelor.Editura Didactica si Pedagogica Bucuresti 1977