|

ARGUMENT

Industria panificatiei, produselor fainoase si produselor de franzelarie ocupa un loc insemnat in cadrul productiei bunurilor de consum, in primul rand datorita faptului ca painea constituie un aliment de baza, care se consuma zilnic. Produsele de panificatie, fainoase, franzelarie, alaturi de celelalte produse alimentare furnizeaza organismului uman o parte insemnata de substante care ii sunt necesare pentru activitatea vitala.

Aplicand retete si tehnologii adecvate, prin prelucrarea fainii, ca materie prima de baza se obtine o gama larga de produse in scopul satisfacerii cerintelor diversificate ale alimentatiei umane. Produsele se diferentiaza intre ele prin aspect, reteta de fabricatie, mod de utilizare. Acestea sunt imprimate fie de sortimentele de faina utilizate, fie de compozitia aluatului, din care se obtin; la prepararea caruia pe langa faina, afanatori si sare, se mai grasimi, zahar, lapte, legume, oua, fructe, arome. La definirea fiecarui produs mai contribuie de asemenea si tehnologia de fabricatie.

Valoarea nutritiva a produselor de panificatie si fainoase, cu deosebire a painii, reprezinta un element important pentru nivelul ratiei zilnice de hrana si constituie obiectul unor largi cercetari in domeniul alimentatiei.

Aceasta valoare este conferita nu numai de aportul energetic, bazat pe proteine, lipide, grasimi, cat si de aportul tuturor com ponentilor incorporati, acestia reprezentand forme care se asimileaza usor de catre organismul uman.

Dezvoltarea in perspectiva a industriei panificatiei, produselor fainoase si a produselor de franzelarie are in vedere satisfacerea cu produse de calitate a intregii populatii conform preferintei consumatorilor in concordanta cu gusturile specifice si traditia locala. De asemenea se are in vedere si asigurarea populatiei cu produsele avand continut nutritiv ridicat, in sortimente diversificate, produse dietetice si pentru copii, precum si semipreparate care sa usureze munca in gospodarie- deziderat major al acestui domeniu.

In unitatile de productie mai nou construite, precum si in altele care au fost dezvoltate si reutilate se aplica metode avansate pentru controlul calitatii materiilor prime, a produselor finite, precum si pentru urmarirea si optimizarea regimului de fabricatie. Totodata s-au imbunatatit si cele igienico-sanitare.

Tehnologiile de fabricatie se vor perfectiona, indreptandu-se atentia spre probleme ca:

aplicarea procedeului de preparare continua a aluatului pentru paine ;

introducerea framantarii rapide si intensive, precum si a fermentatiei aluatului cu ajutorul maielelor fluide, obtinute pe baza de drojdii lichide cu bacterii acido-lactice;

sporirea continua a gradului de igiena a fabricatiei;

usurarea muncii, cresterea insemnata a productivitatii si ridicarea gradului de securitate a lucratorilor in procesul muncii.

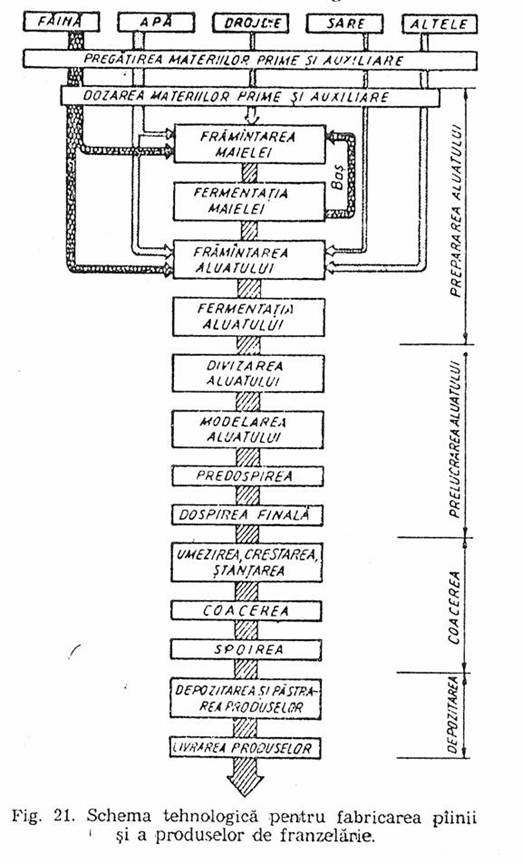

DESCRIEREA PROCESULUI TEHNOLOGIC

DESCRIEREA MATERIILOR PRIME

Faina este o materie prima de baza care intra in cea mai mare parte in compozitia produselor de panificatie si fainoase.

Ea reprezinta un complex de componenti chimici care ii definesc insusirile tehnologice, fiecare component avand un rol bine determinat in desfasurarea proceselor de fabricatie, cu influenta hotaratoare asupra calitatii produselor.

Pentru fabricarea painii semialbe se foloseste faina alba tip 480 sau tip 650. Aceasta are culoarea alb cu nuanta galbuie; miros placut, specific fainii sanatoase, fara miros de mucegai, incins sau alte mirosuri straine; gust putin dulceag, nici acru, nici amar, fara scrasnet la mestecare datorat impuritatilor minerale; 2,8 ° aciditate; continut in cenusa uscata de 0,8, respectiv 0,9% maxim; continut in gluten umed de minim 25% si o umiditate de maxim 14,5%.Nu se admite prezenta insectelor sau acarienilor in nici un stadiu de dezvoltare.

Apa este o materie prima de origine minerala.

Apa tehnologica trebuie sa indeplineasca conditiile de potabilitate, organoleptice, fizice, chimice, biochimice, microbiologice.

Rolul apei in aluat este unul foarte important, deoarece in prezenta ei particulele de faina se hidrateaza si formeaza glutenul care conditioneaza obtinerea aluatului.

Apa trebuie sa aiba o duritate cuprinsa intre 5-20° duritate.

Drojdia de panificatie este un afanator biochimic.

Drojdia pentru panificatie reprezinta o aglomerare de celule si face parte din specia Saccaromyces cerevisae. Aceasta se poate prezenta sub forma de drojdie comprimata, uscata sau lichida.

Culoarea drojdiei este de la cenusiu pana la brun deschis cu nuanta galbuie; miros caracteristic, usor de alcool sau de aluat proaspat; gust placut de fructe; umiditatea variind in functie de tipul drojdiei: comprimata- maxim 76%, uscata - maxim 9%.

Sarea este o materie prima de origine minerala.

Sarea se prezinta sub mai multe aspecte: extrafina, fina, marunta. Are culoare alba pana la cenusiu deschis, cu miros specific; gust sarat.

Sarea este de asemenea higroscopica, in prezenta umiditatii absoarbe mirosurile straine din incaperea in care se afla.

PREGATIREA MATERIILOR PENTRU

FABRICATIE

Pregatirea materiilor prime si auxiliare reprezinta faza prealabila a procesului tehnologic, avand drept scop aducerea materiilor intr-o stare fizica potrivita pentru prepararea aluatului si desfasurarea fabricatiei.

Pregatirea fainii

In principal, pentru pregatirea fainii se efectueaza urmatoarele operatii tehnologice:

-amestecarea loturilor de faina avand calitati diferite, spre a se obtine o masa de calitate omogena pentru o perioada cat mai lunga de timp, astfel incat produsele fabricate sa aiba calitate superioara si cat mai constanta, iar procesul tehnologic sa se desfasoare permanent la parametrii stabiliti.

Fainurile primite de unitatile de panificatie si produse fainoase au, de obicei, proprietatea fizico-chimice si de panificatie care variaza de la un lot la altul, expediat de aceeasi moara sau chiar de mai multe. Pe baza analizelor de laborator si eventual a probelor de coacere se trece la folosirea fainurilor in amestec, de obicei format din doua loturi, unul avand calitate mai buna si altul mai slaba.

Proportia amestecurilor se stabileste, cel mai frecvent, pe baza continutului in gluten (umed) al fainii, efectuandu-se calculul corespunzator.

Conditia pentru realizarea amestecului necesar este ca una din fainuri sa contina gluten in cantitate superioara celui pe care trebuie sa il aiba amestecul.

In functie de capacitatea unitatilor de panificatie si de dotarea lor tehnica, amestecarea se poate face prin:

-alimentarea alternativa a cernatorului cu faina care provine din loturi diferite.

-utilizarea timocului-amestecator. In acest caz, amestecarea se realizeaza prin umplerea cu faina de calitati diferite si antrenarea lor de catre melcul transportor din straturile inferioare si mijlocii catre partea superioara. Straturile de faina cad pe lateral pe langa peretii timocului. Astfel faina circula timp de 25-30 minute, realizandu-se atat amestecarea cat si afanarea ei.

Alimentarea timocului se poate face cu un elevator sau prin curgere libera, in functie de cum este amplasat fata de dispozitivul de faina.

Capacitatea

acestui utilaj este de 1500-

-folosirea instalatiilor de transport pneumatic.

-cernerea, pentru indepartarea eventualelor impuritati care au patruns in faina dupa macinare si pentru afanarea prin aerisire, in vederea imbunatatirii conditiilor de fermentatie a aluatului. Dupa amestecarea corespunzatoare faina se cerne in mod obligatoriu.

Se utilizeaza mai multe tipuri de cernatoare, in functie de nivelul tehnic al unitatilor de productie :

-cernatorul vibrator;

-cernatorul vertical;

-cernatorul centrifugal orizontal.

-incalzirea fainii, se face prin mentinerea timp de 24 ore in depozitul de zi, care este incalzit (in sectiile cu capacitate mica si mijlocie) sau prin folosirea aerului incalzit la transportarea fainii (in sectiile cu capacitate mare).

Pregatirea apei tehnologice

Apa tehnologica trebuie incalzita pana la o anumita temperatura, care variaza de obicei intre 25-35° C, sau racita pana la o anumita temperatura, in functie de temperatura fainii si anotimpul de lucru (care determina pierderile de caldura in mediul inconjurator).

Pregatirea drojdiei

Drojdia comprimata, inainte de a fi folosita se amesteca cu apa calda cu temperatura de 30-32° C, agitandu-se cateva minute, cu scopul de a realiza repartitia uniforma in masa aluatului, care sa asigure o fermentatie corespunzatoare.

Raportul dintre apa si drojdie este de 3:1, 5:1, 10:1.

Suspensia de drojdie se prepara cu ajutorul agitatorului mecanic simplu.

Agitatorul

mecanic este alcatuit dintr-o cuva cu capacitatea de 30-

Pentru masurarea cantitatii de apa, cuva este prevazuta cu tub de nivel. Se introduce mai intai apa calda, dupa care se adauga calupurile de drojdie si se porneste motorul. Paleta formeaza turbioane puternice de apa care determina desfacerea drojdiei transformand-o intr-o suspensie omogena. Amestecul format se elimina prin racordul de evacuare si se depoziteaza intr-un vas corespunzator pana la utilizarea ei in procesul tehnologic.

Pregatirea sarii

Aceasta operatie consta in dizolvarea acesteia pentru o distributie uniforma in masa aluatului.

Solutia de sare se prepara ca o solutie concentrata sau saturata. Raportul apa:sare este de 3:1.

Utilajul utilizat pentru dizolvarea sarii este dizolvatorul agitator, care este format din doua recipiente de otel. In primul recipient are loc dizolvarea sarii, iar in celalalt, depozitarea solutiei de sare.

Alimentarea cu sare a vasului de dizolvare se face prin intermediul unui elevator prevazut cu o cupa in care se rastoarna sacii de sare. Transferul solutiei de sare din vasul de dizolvare in cel de depozitare se face printr-o conducta cu robinet prevazut cu filtre.

DOZAREA MATERIILOR PRIME

Materiile prime care se folosesc la prepararea aluatului se cantaresc sau se masoara, avand scop multiplu: obtinerea unui aluat cu proprietati fizico-chimice optime si cu o consistenta corespunzatoare sortimentului respectiv si respectarea retetelor de fabricatie specifice fiecarui produs.

In functie de materiile prime dozate intalnim mai multe tipuri de dozatoare:

- dozatoare pentru lichide;

- dozatoare pentru solide.

Bascula cu cadran reprezinta mijlocul cel mai simplu pentru cantarirea fainii. Ea se utilizeaza in unitatile mici si mijlocii, montandu-se intr-un anumit loc, in sala de preparare a aluatului si constituind statia de dozare a fainii. Pentru dozare, cuva in care urmeaza a se prepara aluatul se aduce pe platforma basculei, se stabileste greutatea initiala si apoi se deschide subarul timocului de faina ce deserveste statia de dozare, lasand sa curga cantitatea necesara. Faina se aduce la timoc cu ajutorul melcului transportor si elevatorului. In cazul in care se fabrica produse din mai multe sorturi de faina, pentru fiecare sort trebuie sa existe un timoc aparte. Dupa cantarire, cuva se transporta la malaxor. Acest procedeu de dozare necesita multe manipulari si eforturi sporite din partea muncitorului framantator.

Dozarea lichidelor. Apa, suspensia de drojdie, solutia de sare, utilizate la prepararea aluatului se dozeaza in cantitatile prevazute in reteta pentru fabricarea painii semialbe alungite, prin masurarea cu vase simple, gradate, fie cu ajutorul unor instalatii semimecanizate sau mecanizate. Instalatiile sunt dotate cu posibilitati de citire a volumului de lichid masurat, si eventual, a temperaturii acestuia (in cazul apei).

FRAMANTAREA ALUATULUI

Framantarea aluatului este operatia tehnologica de amestecare a materiilor prime, insotita de o serie de procese coloidale si fizico-chimice complexe, pentru obtinerea unei mase omogene de aluat cu o anumita structura si insusiri reologice (elasticitate, plasticitate, rezistenta si extensibilitate).

Regimul tehnologic al operatiei de framantare se refera la:

- durata framantarii; care influenteaza calitatea aluatului;

Durata framantarii prospaturii este cuprinsa intre 7-9 minute; a maielei de 8-12 minute si a aluatului de12-18 minute.

- temperatura semifabricatelor (prospatura, maia, aluat); care influenteaza procesul de fermentare.

Temperatura prospaturii la finalul framantarii este de 26-30° C; a maielei de 26-30° C si a aluatului de 30-32° C.

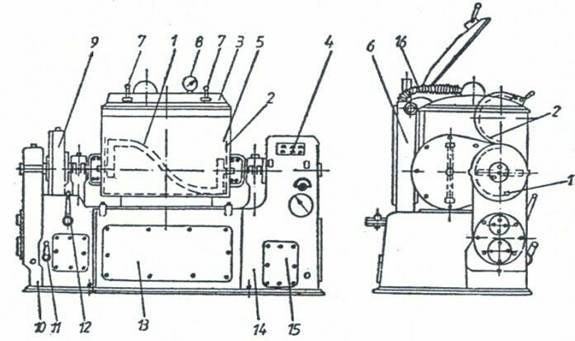

Utilajul cu care se realizeaza operatia de framantare a aluatului este malaxorul cu brat ramificat.

Malaxorul cu brat ramificat este alcatuit din batiu, care se prelungeste cu placa de fixare a cuvei, bratul de framantare avand la capat doua ramificatii, mecanismele de actionare a bratului, respectiv al cuvei, compuse dintr-un motor electric si sisteme de transmitere a miscarii, amplasate in interiorul batiului. Pentru a evita deversarea aluatului din cuva in timpul miscarii bratului, malaxorul este prevazut cu o aparatoare mobila, iar pentru protectia contra accidentelor cu o aparatoare fixa.

Ultimele modele ale acestui malaxor sunt prevazute cu un capac sub forma de cupola, care acopera cuva pe timpul framantarii. Cuva malaxorului are forma de calota sferica. Pentru framantare, cuva, care este montata pe un carucior, se cupleaza la malaxor fixandu-se cu un sistem de blocare cu clichet. Datorita atat miscarii bratului de framantare care sa afunda periodic in cuva, cat si rotirii cuvei de la ax, prin pinion si roata dintata, componentele aluatului sunt amestecate. Dupa framantare, prin rotirea unei roti de mana, se aduce bratul malaxorului in pozitia superioara, iar cuva cu aluat este scoasa de pe placa de fixare si transportata la locul pentru fermentatie, prin impingerea de maner.

FERMENTAREA ALUATULUI

Una din fazele principale ale procesului de fabricare a produselor de panificatie este fermentatia. Modul in care aceasta este realizata, determina calitatea produselor coapte.

Fermentarea are cea mai lunga durata in procesul tehnologic, pe parcursul careia in anumite conditii de temperatura si umiditate are loc o serie de procese complexe care conduc la afanarea si maturizarea aluatului inainte de prelucrare.

Fermentatia se face cu scopul de a se obtine aluat bine afanat, din care sa rezulte produse crescute (cu volum mare, avand miez poros si elastic). In aceste conditii, produsele sunt usor asimilate de catre organismul uman. Tot in timpul fermentatiei in aluat se acumuleaza diferite substante care conditioneaza gustul si aroma specifice produselor de panificatie.

Datorita duratei, conditiilor de temperatura si umiditatii in carte de desfasoara fermentatia necesara afanarii aluatului, au loc o serie de procese, dintre care esentiale sunt cele chimice, enzimatice si microbiologice.

Procesele chimice se refera, in primul rand, la modificarea glucidelor.

Din hidroliza amidonului ia nastere o alta cantitate insemnata de zaharuri fermentescibile. La o cantitate prea mica rezulta putine gaze de fermentatie, astfel ca volumul painii este redus, iar la o cantitate prea mare, capacitatea aluatului de a retine gazele de fermentatie se diminueaza mult, astfel ca painea rezulta, cu volum redus. In plus, la o cantitate mica de amidon hidrolizat, miezul painii este uscat si se invecheste rapid.

Intensitatea modificarii proteinelor este in functie de calitatea fainii si de regimul de fermentatie adoptat.

Procesele enzimatice sunt reprezentate in cea mai mare parte de amiloliza amidonului si de proteoliza glutenului.

Modul in care activeaza aceste enzime este de mare importanta la prepararea aluatului. Astfel α-amilaza transforma amidonul formand mai multe dextrine (care dau aluatului insusirea de lipicios) si o cantitate mica de maltoza. Dimpotriva, β-amilaza transforma amidonul in mai putine dextrine si mai multa maltoza.

Proteoliza glutenului se datoreaza activitatii enzimelor proteaze.

Activitatea proteazelor este mai accentuata atunci cand glutenul este de calitate slaba.

Procesele microbiologice care au loc in faza de fermentatie a aluatului se refera la inmultirea drojdiilor si a bacteriilor acidogene.

Regimul de fermentatie. La fabricarea produselor de panificatie, regimul de fermentatie corespunde metodei folosite la prepararea aluatului.

Regimul de fermentatie se refera la temperatura, umiditatea relativa a aerului si la aciditatea semifabricatelor.

Temperatura semifabricatelor este cuprinsa intre 26-30° C, iar cea a aluatului intre 30-32° C. Umiditatea relativa a aerului 75-80% ( lipsita de curenti de aer). Aciditatea pe care o au semifabricatele: prospatura de 7-8 grade aciditate; maiaua de 5-6 grade aciditate si a aluatului de 4-5 grade aciditate.

Instalatiile de fermentare a aluatului sunt:

- camera de fermentare;

- conditionarea aerului.

DIVIZAREA ALUATULUI

Divizarea aluatului reprezinta operatia tehnologica de portionare a aluatului in bucati cu masa egala, constanta, prestabilita, tinandu-se cont de pierderile la coacere si racire.

Pierderile care au loc la coacere sunt cuprinse intre 5-20% din masa bucatii de aluat divizat, iar la racire intre 2,5-3,5% din masa produsului finit.

Divizarea se face manual sau mecanizat cu ajutorul masinilor de divizat.

PREMODELAREA ALUATULUI

Operatia de premodelare consta in mentinerea in stare de repaus a bucatilor de aluat in atmosfera conditionata, si anume la temperatura de 30° C, umiditatea relativa a aerului de 75%.

PREDOSPIREA ALUATULUI

Aceasta operatie se realizeaza prin mentinerea in stare de repaus in conditii corespunzatoare a microclimatului bucatilor de aluat dupa divizare sau premodelare.

In acest fel are loc "relaxarea" tensiunilor interne ale aluatului create datorita eforturilor mecanice intensive la care aluatul a fost supus cu ocazia operatiilor de divizare si premodelare.

MODELAREA ALUATULUI

Modelarea aluatului consta in forma finala si estetica a bucatii de aluat, forma pe care o va avea produsul finit, si anume alungita. In timpul operatiei de modelare mai are loc si imbunatatirea insusirilor aluatului, in urma actiunii mecanice; distrugerea bulelor mari de gaze si formarea porilor existenti, ceea ce conduce la cresterea numarului si finetii acestora, imbunatatind porozitatea painii.

Utilajul cu care se realizeaza aceasta operatie este masina de modelat rotund cu banda si jgheab.

DOSPIREA FINALA

Intrucat prin operatia de modelare bioxidului de carbon obtinut in bucata este partial eliminat, pentru refacerea bucatii de aluat trebuie supusa din nou fermentatiei astfel ca produsele sa aiba miezul afanat si volumul dezvoltat. Scopul principal al dospirii finale este acumularea de dioxid de carbon, care conditioneaza volumul si structura porozitatii produselor. Insusiri influentate intensitatea si dinamica formarii gazelor de fermentatie si capacitatea aluatului de a retine formarea gazelor trebuie sa creasca treptat pe parcursul dospirii finale si sa atinga valoarea maxima in momentul introducerii aluatului in cuptor. Scaderea formarii gazelor la sfarsitul dospirii conduce, la obtinerea produselor de calitate inferioara, aplatizate.

Durata dospirii finale pentru produsele care se fabrica in tara noastra este cuprinsa intre 25-60 minute, ea depinzand de masa produsului.

Dospirea finala trebuie sa se desfasoare intr-un mediu cald si umed, cu temperatura de 35-40° C si umiditate relativa de 78-80%.

Momentul in care aluatul a ajuns la optimul de fermentatie se stabileste atat prin verificari senzoriale de catre cocator sau maestru de fabricatie cat si la laborator prin determinarea aciditatii.

Aciditatea se determina ca si in cazul nedivizat, luandu-se o proba din centrul bucatii.

Valoarea aciditatii este cuprinsa intre 2-7 grade in functie de sortiment.

Utilajele folosite sunt dospitorul tunel cu benzi mobil si dospitorul cu leagane.

OPERATII PREMERGATOARE COACERII

Operatiile premergatoare coacerii sunt: umezire, crestare, stantare.

Umezirea bucatilor de aluat are urmatoarele scopuri tehnologice:

- formarea luciului cojii painii;

- cresterea elasticitatii suprafetei aluatului.

Crestarea bucatilor de aluat are rolul de a evita crapaturile cojii in timpul coacerii. Aceasta operatie se poate realiza manual, cu ajutorul unui cutit umezit cu apa, sau mecanizat cu un dispozitiv cu cutite circulare din teflon montate pe un ax rotativ.

Stantarea bucatilor de aluat este o operatie tehnologica premergatoare coacerii aplicata in fabricile cu capacitate de productie mare cu scopul de a distinge echipa care a fabricat produsul.

COACEREA

Coacerea este operatia tehnologica prin care bucatile de aluat devin produs finit, comestibil, usor digerabil.

Formarea culorii cojii depinde de cantitatea de zaharuri fermentescibile din aluatul supus coacerii.

Regimul operatiei de coacere se refera la durata coacerii, temperatura la care se realizeaza coacerea si umiditatea relativa a aerului.

Faza initiala a coacerii trebuie sa se produca la o temperatura nu prea ridicata 100-120° C si la o umiditate relativ mare 75-80%.

A doua faza de coacere la 250-260° C, timp in care se definitiveaza formarea miezului si a cojii.

Faza finala se desfasoara la temperatura de 180-200° C, permitand acumularea substantelor de aroma in miez si mai ales in coaja painii.

Durata coacerii depinde de marimea bucatilor de aluat, compozitia aluatului, modul de coacere (in forme, pe vatra), tipul de cuptor utilizat.

Timpul de coacere al painii este intre 30-70 minute.

Scazamintele la coacere sunt cuprinse intre 5-20% din masa bucatii de aluat.

AMBALAREA

Scopul acestei operatii este acela de a proteja produsul si de a informa consumatorul cu privire la produsul ambalat si la firma producatoare.

DEPOZITAREA

Produsele coapte se colecteaza cu ajutorul benzilor de transport sau folosind masa de receptie si se aseaza in rastele si ladite care se trimit in depozit, unde se pastreaza in conditii de stricta igiena pana se expediaza la centrele de desfacere.

Procesele care au loc in timpul depozitarii si pastrarii

Racirea produselor in depozit a carui temperatura se recomanda sa fie de aproximativ 20° C. Produsele de panificatie incep sa se raceasca repede de la coaja catre miez.

Coaja avand grosimea redusa se raceste intr-un timp mai scurt decat miezul, astfel incat in prima parte a intervalului de racire la circa o ora de la scoaterea din cuptor. Temperatura scade de la 120°-160° C la aproximativ 38° C. In acest timp miezul ajunge de la 95-98° C cat a avut la scoaterea din cuptor la aproximativ 35° C.

Depozitarea produselor de panificatie se face in incaperi luminoase, cu temperatura de 10-12° C, cu umiditatea aerului de 50-60% si fara mirosuri straine.

NORME DE IGIENA

Personalul din unitatile de productie are indatorirea de a se supune unor reguli de ordin sanitar strict obligatorii, in scopul asigurarii conditiilor igie-nice de fabricare a produselor alimentare si de a evita raspandirea bolilor molip-sitoare, si indeosebi a toxiinfectiilor molipsitoare. In acest scop, personalul an-gajat trebuie sa aiba avizul medical favorabil si sa prezinte la examenele medi-cale si de laborator periodice stabilite de instructiunile sanitar.

Personalul din unitatile de panificatie si produse fainoase care mani-puleaza, prepara, ambaleaza sau vine in contact cu utilajele tehnologice este obligat sa respecte urmatoarele masuri de igiena individuala pentru protectia sa-nitara a produselor:

- depunerea, la intrarea in productie, a hainelor de strada, la vestiarele special amenajate in acest scop si imbracarea echipamentului de protectie sanitara a alimentului (halat, boneta, etc.);

- trecerea prin baie sau dusuri, sau cel putin spalarea mainilor cu apa si sapun, urmata de dezinfectia cu apa clorinata (0,1%);

- taierea unghiilor scurt si strangerea parului sub boneta sau basma alba;

- spalarea mainilor cu apa si sapun la chiuvetele instalate in acest scop, dupa folosirea grupului sanitara, dupa orice intrerupere a muncii, sau in caz de murdarire accidentala.

Echipamentul sanitar de protectie va fi purtat in exclusivitate la locurile de munca, fiind strict interzisa utilizarea lui in afara acestora. Spalarea echipamentului se face in locuri anume stabilite pentru aceasta operatie, separat de echipamentul de protectie al semifabricatelor, iar schimbarea lui se va face de doua ori pe saptamana si de cate ori este necesar.

Spatiile social-sanitare destinate personalului productiv se curata (matura, spala) in fiecare schimb de lucru, mobilierul vestiarelor se spala cu apa calda (45-50 grade C) si sapun si se dezinfecteaza de cate ori este nevoie sau minimum o data pe luna, iar baile, dusurile si spalatoarele se intretin in permanenta curate si echipate cu cele necesare utilizarii lor (sapun, prosoape, gratare, etc.).

In vederea insusirii cat mai temeinice a tuturor regulilor de igiena de catre personalul productiv, in sensul dobandirii unei educatii sanitare, care sa se reflecte in respectarea si aplicarea constienta a normelor sanitare, se organizeaza in unitati, in colaborare cu organele competente, cursuri speciale privind igiena produselor alimentare. Tot in acest scop se desfasoara o ampla propaganda prin mijloace vizuale si educative.

In cazul produselor de panificatie si celor fainoase, respectarea masurilor igienico-sanitare este mai stricta decat a oricaror altor produse alimentare intrucat ele nu mai sunt supuse la operatii de pregatire (spalare, oparire), care sa inlature bacteriile eventual continute de acestea.

Materiile prime si auxiliare utilizate trebuie sa corespunda prescriptiilor sanitare prevazute de normativele in vigoare, pentru care, la primire, concomitent cu verificarea calitatii se face si controlul starii de igiena, insistandu-se asupra prezentei impuritatilor (corpuri straine, insecte, rozatoare etc.) sau a mirosurilor provenite de la eventualele tratari prealabile cu insecto-fungicide sau germicide.

Depozitarea materiilor prime si auxiliare se face luandu-se toate masurile pentru evitarea impurificarii lor si alterarii lor, in care scop se folosesc spatii special destinate acestui scop.

Pregatirea materiilor prime si auxiliare in vederea fabricatiei se va efectua, de regula, in incaperi separate, cu respectarea urmatoarelor reguli igienico-sanitare:

- sacii vor fi periati la exterior pentru indepartarea impuritatilor inainte de golire si vor fi scuturati pe ambele fete dupa golire;

- materiile pulverulente vor fi supuse cernerii, iar cele sub forma lichida vor fi obligatoriu strecurate;

- ouale vor fi pregatite in camere separate, amplasate in afara salilor de fabricatie sau de pregatire a celorlalte materii, pentru asigurarea unor conditii speciale de igiena si prevenirea oricaror posibilitati de contaminare cu germeni.

Operatiile tehnologice care se desfasoara in salile de fabricatie propriu-zise se vor efectua cu respectarea urmatoarelor conditii igienico-sanitare:

- eliminarea depunerilor de praf rezultate din procesul tehnologic, prin folosirea instalatiilor de aspiratie montate la punctele de formare a prafului;

- eliminarea stagnarii semifabricatelor si produselor in utilaje si mijloace de transport, pentru evitarea formarii unor zone prielnice infectarii si infestarii;

- prevenirea alterarii produselor, prin aplicarea masurilor tehnice si tehnologice corespunzatoare;

- eliminarea permanenta a deseurilor neigienice rezultate in procesul de fabricatie (maturatura de faina, resturi de aluat si produse finite degradate), pentru a nu forma focare de infectie si infestare datorita stagnarilor;

- colectarea rebuturilor recuperabile, trierea acestora in vederea valorificarii si depozitarea lor in conditii igienice, in functie de destinatie.

Intretinerea igienica a utilajelor si a spatiilor de lucru necesita grija permanenta din partea lucratorilor direct productivi.

Curent, la sfarsitul fiecarui schimb si la intreruperea lucrului se efectueaza urmatoarele operatii:

- indepartarea reziduurilor si deseurilor de pe utilaje si instalatiile care nu comporta oprirea fabricatiei;

- curatirea utilajelor fixe, in masura in care permit acest lucru, prin periere, stergere cu carpe ude sau prin operatii specifice indicate in cartile tehnice (curatirea sitelor la cernatoare, a matritelor de la presele pentru pastele fainoase, etc.);

- curatirea si spalarea utilajelor transportabile si demontabile, in spatiile destinate igienizarii;

- curatirea vaselor pentru oua, prin indepartarea resturilor, spalarea cu solutie calda (la 45-50° C) de soda calcinata, urmata de clatirea si oparirea cu apa la 70° C;

- curatirea pardoselilor in jurul locurilor de munca si a spatiilor de depozitare.

Saptamanal se va efectua, obligatoriu, in toate unitatile de productie, prin intreruperea lucrului, curatenie generala, constand in:

- curatirea de praf si paianjeni a peretilor, usilor, ferestrelor, luminatoarelor, gurilor de ventilatie, radiatoarelor, cu peria sau carpa uda;

- spalarea peretilor faiantati sau "uleiati" si a pardoselilor, folosind apa calda la 45-50° C cu 1-1,5% soda calcinata sau 1-2% detergenti anionici, dupa care se va face clatirea cu jeturi de apa si stergerea cu carpe;

- curatirea instalatiilor de cernere, transport interfazic si depozitarea temporara a fainii, prin desfacere, scuturare si periere in vederea eliminarii posibilitatilor de infestare cu daunatori;

Mentinerea starii de igiena presupune si alte operatii legate de varuirea peretilor din salile de fabricatie si depozite (ori de cate ori este nevoie sau cel putin de doua ori pe an), combaterea mucegaiului de pe pereti si plafoane utilizand produse fungistatice (la terminarea sau dupa oprirea productiei, evacuarea produselor si asigurarea protectiei utilajelor), repararea localului atunci cand situatia o impune ( cu conditia de a se izola complet locul unde se executa, spre a se evita impurificarea produselor, atunci cand lucrarile se efectueaza fara oprirea productiei).

Pentru mentinerea la nivelul corespunzator a starii de igiena din spatiile de lucru, in salile de fabricatie si depozite sunt interzise: fumatul (care prezinta pericol si de incendiu), consumarea de alimente, pastrarea obiectelor sau imbracamintei personale, a inventarului si uneltelor care nu au legatura cu procesul tehnologic, precum si accesul animalelor.

Ambalajele si mijloacele specializate pentru transportul produselor trebuie intretinute, de asemenea, in cea mai buna stare de igiena. In aceasta privinta normele prevad, printre altele, urmatoarele:

- este interzisa utilizarea ambalajelor in stare murdara sau deteriorata, igienizarea acestora facandu-se obligatoriu la fiecare ciclu de folosire;

- ambalajele recuperabile care nu se preteaza la curatirea prin spalare, cum sunt sacii pentru faina, cutiile din carton pentru praful de oua, laditele din lemn pentru paste fainoase, se vor intretine in stare perfect curata prin triere, reconditionare, periere, scuturare (si gazare in cazul sacilor) si depozitare in conditii corespunzatoare;

- autodubele se vor curata in interior (rafturi, gratare, podea, pereti), dupa fiecare transport, folosind o matura curata, special destinata acestui scop si pastrata in vehicul, iar la exterior se vor curata zilnic de praf si se vor spala, in cazul in care sunt murdare, cu apa fierbinte (circa 70° C) si apa rece.

NORME DE SANATATE SI SECURITATE IN MUNCA

Pentru ca muncitorii sa isi desfasoare din plin activitatea si sa isi puna in scopul productiei intreaga lor capacitate de lucru, trebuie sa aiba conditii corespunzatoare, astfel incat sa fie prevenite accidentarile si imbolnavirile profesionale. In vederea asigurarii unor astfel de conditii s-au stabilit norme (reguli) specifice procesului tehnologic, respectiv fiecarui loc de munca.

La depozitarea si pregatirea materiilor normele prevad urmatoarele:

Asezarea in stiva a materiilor prime si auxiliare se va face respectand inaltimea care asigura stabilitatea stivelor si nu necesita eforturi deosebite pentru manipulare. Astfel, sacii cu faina se vor aseza in stive cu inaltimea de cel mult 10 saci, corespunzator unei suprafete a bazei de 10 saci asezati pe cel putin doua randuri simultan (paralele).

Depozitarea, in ordine, a tuturor materiilor, descongestionarea cailor de acces, cat si rezervarea culoarelor de latime corespunzatoare pentru efectuarea manipularilor in conditii de stricta securitate a muncii. Manipularea trebuie facuta, pe cat posibil, prin mijloace mecanice, iar in cazul celor manuale se va tine seama de greutatea maxima pe care poate sa o ridice o persoana.

Carucioarele-liza trebuie sa functioneze usor, fara zgomot si sa nu necesite eforturi mari din partea muncitorilor, pentru care rotile vor fi prevazute cu rulmenti si bandaje de cauciuc.

Elevatorul de saci va fi deservit numai de muncitori instruiti temeinic in acest scop. Inainte de folosire se verifica daca toate organele in miscare sunt protejate cu aparatori si grilaje la punctele de incarcare-descarcare si daca la pornirea in gol nu apar zgomote suspecte. Este interzisa stationarea muncitorilor sub elevator, chiar daca acesta este oprit.

Timocul-amestecator

de faina va avea capacul inchis ermetic, iar pentru controlul functionarii va

fi montat un podet de acces cu scara de metal bine consolidata si prevazuta cu

balustrada de protectie (daca inaltimea timocului depaseste

Cernatoarele se vor supraveghea cu atentie, iar atunci cand se produc degajari mari de faina se opresc si se remediaza defectiunea.

Scuturatoarele de saci se instaleaza in camere separate, bine ventilate, ventilatoarele pentru aspirarea prafului de faina trebuie sa functioneze corect. Scuturatorul cu batatoare va avea gratar de protectie la gura de introducere a sacului.

La prepararea si prelucrarea aluatului se prevad, in principal, urmatoarele masuri:

Malaxoarele cu functionare periodica vor fi utilizate numai cu aparatoarea impotriva accidentelor pusa, si dupa ce cuva s-a cuplat corect la sistemul de antrenare. Verificarea consistentei aluatului se face cu atentie, numai in zona de iesire a bratului framantatorului din cuva. Este interzisa oprirea cuvei cu mana. Cuvele de malaxor se vor manipula numai prin impingere, cu exceptia cazurilor cand se scot din dispozitivul de fixare la malaxor.

Masinile de divizat si modelat se vor curata numai la terminarea lucrului si scoaterea lor de sub tensiune. Cablul de alimentare cu energie va avea invelisul exterior integru. Pozitia cablului se va alege in asa fel incat sa nu fie calcat de muncitori sau utilaje.

Dospitoarele mobile se vor manevra si transporta cu atentie, deplasarea lor facandu-se numai prin impingere, supraveghindu-se drumul inaintea acestora. Manipularea panacoadelor de la dospitor la cuptor si invers se va face cu atentie, evitandu-se miscarile necontrolate, precum si lovirea cu coada lopetii manevrate de cocator. Este interzisa depozitarea, chiar temporara, a panacoadelor deasupra dospitoarelor.

La coacerea produselor se vor respecta urmatoarele norme:

Arzatoarele si focarele, elemente ale cuptorului care, in cazul exploatarii incorecte, pot conduce la accidente de munca, trebuie folosite cu cea mai mare atentie.

Cuptoarele vor fi reparate numai cand temperatura partilor componente a coborat sub 30-40° C. Pentru curatirea canalelor de fum sau a celor din cuptor, focul va fi stins cu cel putin sase ore inainte de inceperea curatirii, iar subarul de la cos va fi deschis. Muncitorii care vor curata aceste canale vor purta echipament de protectie adecvat si vor fi supravegheati de un sef de echipa. Iluminatul cuptorului trebuie sa se faca la tensiunea de 12-24 V, folosindu-se in acest scop transformatori, lampi cu cablu izolat si prize in buna stare. Reglarea arderii, pentru obtinerea in camera de coacere a temperaturii necesare sortimentului, se va efectua de catre muncitori insarcinati cu aprinderea si stingerea focului. In cazul cuptoarelor deservite manual, la scoaterea lopetii din camera de coacere cocatorul va urmari cu privirea traiectul acesteia, pentru a nu lovi persoanele care lucreaza in zona respectiva.

Ambalarea mecanizata a produselor se va face astfel incat sa se evite blocarea spatiului din jurul masinilor de ambalaje, produse ori alte obiecte. Muncitorii vor purta halatele si bluzele incheiate complet, iar manecile stranse cu elastic sau nasturi si se vor evita apropierea de organele in miscare ale masinii, care ni pot fi protejate cu aparatori. Manevrarea sulurilor de hartie si asezarea pe axul de sustinere va fi facuta cu atentie, de catre minimum doi muncitori.

Transportoarele cu benzi pentru produse, lazi, pachete se vor pune in functiune respectandu-se conditiile impuse de fluxul tehnologic, luandu-se, in prealabil, toate masurile pentru primirea materialului transportat la locul de descarcare. Dispozitivele de protectie, aparatorile, ingradirile, etc. ale benzilor de transport vor fi astfel fixate incat sa nu poata fi indepartate decat dupa oprirea instalatiei, ori constructia lor sa fie astfel conceputa incat sa comande automat oprirea instalatiei in caz de indepartare de la locul cuvenit.

Locurile de livrare a produselor vor fi prevazute fie cu usi glisante, fie cu usi pivotante, ambele tipuri, fiind dotate cu sisteme de blocare actionate numai din interiorul depozitului. In fata gurilor de livrare a depozitelor neprevazute cu rampe de incarcare, vor fi instalate bare opritoare rezistente, in vederea crearii unui spatiu de protectie intre mijlocul de transport si gura de incarcare.

CONCLUZII

Folosirea painii ca aliment de baza pentru consum se datoreaza in principal continutului mare in substante nutritive, digestibilitatii bune a acestor substante si rezistentei relativ sporite la alterare.

Defectele cojii

Aceste defecte sunt foarte numeroase si se refera la crapaturi si culoare necorespunzatoare.

Crapaturile sunt considerate in primul rand ca defecte estetice, in masura in care nu prejudiciaza functia cojii, aceea de a proteja miezul.

Crapaturile contribuie intr-o oarecare masura la scaderea digestibilitatii deoarece painea numai este nici aspectuoasa, avand totodata si aroma mai pronuntata.

Crapaturile pot aparea la coaja superioara si cea laterala, cauzele care le genereaza fiind asemanatoare.

Defectele gustului sunt considerate a fi cele de gust acru, care se datoreaza folosirii unei maiele vechi si proportie prea mare cu conducerea fermentatiei la temperatura depasita; gustul fad rezulta in cazul fermentatiei insuficiente a maielei sau a aluatului; gustul nesarat sau prea sarat se datoreaza dozarii in mod necorespunzator a sarii la prepararea aluatului.

Alte gusturi necorespunzatoare care mai pot aparea in unele cazuri sunt: cele ranced, amar, de mucegai, datorate fie unei fainii alterate ori impurificate, fie pastrarii necorespunzatoare a painii.

ANEXE

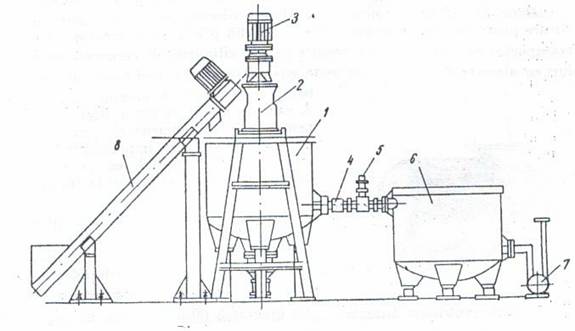

DIZOLVATOR CU AGITATOR

1 - vas pentru dizolvare

2 - agitator mechanic

3 - motor electric

4 - conducta

5 - robinet

6 - vas de colectare

7 - pompa

8 - transportor melc

MALAXOR CU CUVA DUBLA

1 - brate

2 - cuva

3 - capac

4 - tablou comanda

5 - carcasa

6 - support

7 - bolturi

8 - manometru

9 - 10 - 14 - suporti lagare

11 - 12 - manete

13 - 15 - capace

16 - furtun

MASINA DE DIVIZAT

MASINA DE MODELAT

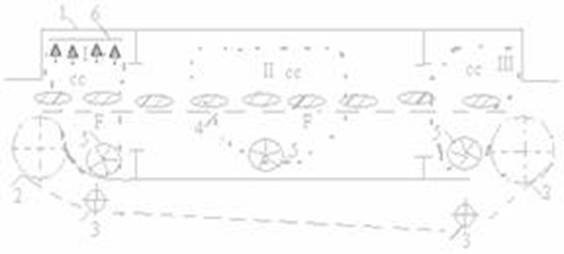

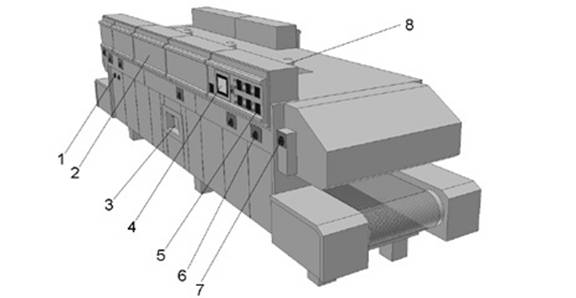

CUPTOR TUNEL

1-carcasa cuptorului; 2-sistem de antrenare al benzii cuptorului; 3-roti de intindere; 4-banda transportoare cu rol de vatra; 5-focare. Cuptorul tunel cu bada este un cuptor cu functionare continua la care incarcarea si descarcarea prod se fac fara intrerupere a.i. se asigura continuitatea trecerii prin cuptor. Gazelle de ardere obtinute in focare st dirijate prin canale de distributie situate de o parte si de alta a benzii. Reglarea distributiei gazelor stanga-dreapta se face din exterior cu ajutorul unor clapete. Acest cuptor are 3 zone de functionare corespunzatoare celor 3 etape imp in coacerea prod.

In prima zona I exista si o instalatie de aburire (6) compusa dintr-un distribuitor de abur si o teava de abur montata transversal pe directia benzii in zona de alimentare cu aluat. Instalatia de aburire este racordata la o sursa de abur de joasa presiune 104 %.

In zona a II-a de coacere se asigura

o temp in jur de 220-

In zona a III-a se asigura finalizarea coacerii prin mentinerea unei temp de pana la 200ºC.

Unele cuptoare de acest tip st prevazute cu instalatie pt recuperarea caldurii din gazelle arse economisindu-se astfel o parte din combustibilul utilizat pt coacere. Productivitatea unui astfel de cuptor este de 10-20t/24h.

Avantajele principale ale ac cuptor:

- productivitate mare;

- mecanizare completa;

- automatizare completa;

- imbunatatirea igienei produselor.

1- Valva de reglare a aburului

2-Cutie de componente electrice

3-Usa de inspectie

4-Touch screen, control PLC

(optiune)

5-Tablou de control

6-Control al atenuatorului

7-Lever pentru tipul de roluire

8-Ventilator al motorului , sectiune turbo

(optiune)