|

"Studiu documentar privind metodologia de testare a ambalajelor metalice pentru produse alimentare"

CAPITOLUL 1

INTRODUCERE

Ambalajul este considerat astazi un element de strategie al fabricantului in comercializarea produselor sale pe piata interna si pe cea externa.

Ambalajul este definit prin Directiva nr. 94/62/CEE, astfel: "ambalaj inseamna toate produsele executate din orice fel de material de orice natura, destinate a fi utilizate pentru cuprinderea, protectia, manipularea, livrarea si prezentarea de bunuri, de la materii prime la bunuri procesate, de la producator la consumator" (Bazele merceologiei, 2002).

Politica de ambalare a marfurilor se inscrie in cadrul politicii economice generale si trebuie corelata cu politica de piata (cerintele pietii) la momentul dat.

Cum toate tipurile de marfuri au nevoie de ambalaje, dezvoltarea productiei acestora trebuie sa-si gaseasca reflectarea si in dezvoltarea corespunzatoare a productiei de materiale destinate ambalajelor, precum si a utilajelor de ambalare, respectiv o dezvoltare a tehnologiei, proceselor si metodelor de ambalare in ultima faza a procesului de productie, precum si a intregului lant logistic.

Produsele agroalimentare, ramura importanta a productiei de bunuri, trebuie sa ajunga la consumator in stare ambalata. Aceasta impune necesitatea pastrarii produsului pe toata perioada de garantie, asigurand, totodata, eficienta economica a procesului de productie si desfacere, atat pe piata interna, cat si cea externa.

Din acest motiv, calitatea materialelor de ambalare si ambalajelor, precum si tehnologiile de ambalare trebuie sa fie la nivelul celor practicate de tarile dezvoltate, respectiv sa raspunda exigentelor impuse, in principal, de piata Uniunii Europene.

Securitatea materialelor de ambalare se bazeaza pe asigurarea ca, in timpul contactului cu alimentele, substante chimice nesigure nu migreaza din material in alimente.

Aproximativ 20% din venitul disponibil in Europa este cheltuit pe alimente. Conservele contribuie, in mod semnificativ, la distribuirea alimentelor in conditii de siguranta si la reducerea alterarii microbiologice (CANCO Workshop, 2002).

In prezent, pe plan mondial, ambalajele pentru conservele sterilizate cele mai uzuale sunt cutiile de tabla alba 80%, restul de 20% fiind reprezentat de ambalajele din aluminiu (pasta de carne) si din sticla (preparate din legume si fructe). In cazul berii si bauturilor gazoase, aluminiul si tabla neagra, dupa sticla, prezinta o pondere foarte importanta.

Conservele pentru alimente sunt fabricate fie dintr-un otel subtire, acoperit electrolitic cu un strat subtire de staniu, pe ambele fete, fie din aluminiu, care se mai utilizeaza si pentru fabricarea cutiilor pentru bauturi (bere) si a capacelor pentru borcane sau diferite tipuri de butelii (Mircea, 1986).

Sectorul de fabricare a metalului usor de ambalare in Europa cuprinde mai mult de 300 de firme, implicand cca. 43000 de oameni. Conservele pentru alimente si bauturi, in mod curent, cuprind o arie totala de 59 miliarde de conserve pe an, dintre care 23 miliarde de conserve pentru alimente. Acestea reprezinta 18% din totalul de 321 miliarde de conserve, anual, in lume. In America de Nord, anual, peste 32 miliarde de conserve din otel sunt fabricate si expediate catre sectorul utilizator de ambalaje (CANCO Workshop, 2002).

Masuratorile analitice asupra materialelor pentru ambalare sunt in general realizate in trei scopuri:

1. Pentru a identifica componentii

ambalajului;

2. Pentru a identifica si masura substantele prezente ce pot migra in alimentele ambalate si cauza probleme de sanatate consumatorilor. Acest lucru este deseori insotit si de masurari ale migratiei u nor anumite substante fie in alimente fie in simulanti de alimente;

3. Pentru a identifica si masura substantele prezente care pot migra in alimentele ambalate si avea efecte adverse asupra proprietatilor lor organoleptic precum mirosul si gustul.

Materialele pentru ambalare

Principalele categorii ale materialelor de baza utilizate pentru ambalare sunt:

- materialele plastice;

- filmele de celuloza regenerata;

- hartia si cartonul;

- metalul;

- sticla.

In cazul unor recipiente de metal pentru alimente si bauturi fara alcool exista un invelis de lac interior fie pentru a preveni corodarea metalului de catre aliment fie contaminarea alimentului de catre recipientul metalic.

O combinatie de strat polimeric intr-un carton este folosita pentru ambalajele lichide precum laptele unde un invelis de lac pastreaza laptele in recipient si da rezistenta cartonului. Unde este necesara depozitarea bauturilor fara alcool pentru perioade mai lungi, precum in cazul sucurilor de fructe, protectia suplimentara este necesara pentru a preveni patrunderea O2 in aliment. Pentru obtinerea acestei protectii, un strat de aluminiu este incorporat in componentul de plastic/ carton.

In cazul multor materiale cu multiple straturi, adezivii sunt utilizati pentru a le tine impreuna. Printarea exterioara este si ea o componenta importanta in ambalare.

Materialele noi

pentru ambalare au de obicei o structura cu mai multe straturi. Daca materialul

este o laminata sau o coextruziune fiecare strat va produce un spectru

infrarosu. Spectrul compus rezultant a fi dificil de interpretat. In

majoritatea cazurilor laminatele sunt produse prin utilizarea unui adeziv ce

leaga straturile intre ele. Cateodata este posibila selectarea unui solvent

pentru dizolvarea adezivului prin asta permitandu-se straturilor individuale de

polimeri sa fie separate. Polimerii separati pot fi identificati prin spectrul

lor de absorbtie infrarosu. Spectrul din polietilena/ poli(etilena tereftalata)

laminata si straturile separate sunt evidentiate in fig. 1A- 1D. Adezivii

bazati pe poliuretan sunt utilizati pe scala larga pentru a lega poli (etilena

tereftalata) de poliolefine. Alcoolul benzilic fierbinte este un solvent bun

pentru o gama larga de poliuretine. Alti solventi sunt tetrahidrofuranul si

cloroformul utilizati pentru adezivi pe baza de acril. Acestia ajuta la

identificarea tipului de adeziv.

Materialele noi

pentru ambalare au de obicei o structura cu mai multe straturi. Daca materialul

este o laminata sau o coextruziune fiecare strat va produce un spectru

infrarosu. Spectrul compus rezultant a fi dificil de interpretat. In

majoritatea cazurilor laminatele sunt produse prin utilizarea unui adeziv ce

leaga straturile intre ele. Cateodata este posibila selectarea unui solvent

pentru dizolvarea adezivului prin asta permitandu-se straturilor individuale de

polimeri sa fie separate. Polimerii separati pot fi identificati prin spectrul

lor de absorbtie infrarosu. Spectrul din polietilena/ poli(etilena tereftalata)

laminata si straturile separate sunt evidentiate in fig. 1A- 1D. Adezivii

bazati pe poliuretan sunt utilizati pe scala larga pentru a lega poli (etilena

tereftalata) de poliolefine. Alcoolul benzilic fierbinte este un solvent bun

pentru o gama larga de poliuretine. Alti solventi sunt tetrahidrofuranul si

cloroformul utilizati pentru adezivi pe baza de acril. Acestia ajuta la

identificarea tipului de adeziv.

Fig. 1- Spectrul infrarosu

O metoda ce poate fi aplicata laminatelor si coextruziunilor este dizolvarea selectiva si inlaturarea straturilor de polimeri prin selectarea atenta a solventilor. Astfel, stratul de nailon intr-o coextruziune de polietilena/ nailon/ polietilena poate fi dizolvat prin fierberea in xilena. Alternativ, nailonul poate fi inlaturat prin fierberea in acid formic.Acizii si alcalinele trebuie evitate in cazul unor polimeri unde exista riscul reactiei cu acestia. Un exemplu ar fi utilizarea de solutii concentrate de hidroxid de sodiu pe un film metalizat ce contine anumiti tipi de ionomeri acril/ etilena, unde pot exista alternari in spectrul infrarosu din cauza acestui tratament.

Cateodata este dificil de obtinut o masuratoare a grosimii straturilor datorita imbibarii lor cu solvent sau a ruperii straturilor mai subtiri. Daca densitatea unui polimer este cunoscuta sau masurata, grosimea stratului poate fi calculata din greutatea polimerului.

Desi sprectroscopia cu infrarosu este o tehnica utila in identificarea polimerilor din materialele de ambalaj este important de subliniat ca precum rezultat al dezvoltarii tehnologiei de ambalare este de preferat folosirea unei tehnici adecvate unui anumit tip sau a altor tehnici de analiza. In ultimii ani a existat o moda in utilizarea mai mare a coextruziunilor si mai mica a laminatelor lipite cu adezivi. Coextruziunile dintr-o gama larga de polimeri pot fi produse prin utilizarea unor straturi subtiri de legatura (de cativa micrometri) a unui polimer compatibil cu alte tipuri diferite de polimeri. De exemplu, polipropilena si alcoolul etilen vinilic pot fi extrudate in filme sau sticle. Straturile din coextruziuni nu pot fi imediat separate prin utilizarea solventilor. In plus, constrangerile privind timpul si costurile ce privesc analiza coextruziunilor inseamna ca izolarea fizica a straturilor este deseori impracticabila.

Cea mai eficienta modalitate de stabilire a structurii ambalajului este o combinatie a microscopiei optice, scanarii calorimetrice diferentiate (DSC), si spectroscopiei cu infrarosu. Prima etapa este stabilirea constructiei unui material necunoscut de ambalaj care sa' fie supus tehnicilor microscopiei optice. O sectiune (tipic 5-10µm) este taiata dintr-o portiune de 10x10 mm utilizandu-se un microtom. Este importat ca esantionul sa fie rigid si taiat cu un cutit foarte ascutit. Cel mai bun cutit pentru materialul ambalajului este de obicei facut din sticla.

CAPITOLUL 2

CONSERVAREA PRODUSELOR ALIMENTARE

2.1. Generalitati

Constituie o veriga importanta in asigurarea calitatii acestora.

Modalitatile prin care se realizeaza aceasta cuprind o gama larga de tehnici de conservare, clasificate in doua grupe: metode termice si atermice.

O succinta clasificare a procedeelor de conservare a alimentelor este urmatoarea:

1.1. Eliminarea microorganismelor prin separare fizica (microfiltrare, ultracentrifugare);

1.2. Distrugerea microorganismelor (sterilizare) prin:

- actiune a caldurii;

- radiatii ionizante;

- folosire a antisepticelor lichide si gazoase.

1.3. Efect de opire a proliferarii microorganismelor (efect de protectie) prin:

- utilizare a temperaturilor scazute;

- reducere a continutului de apa;

- protectie prin incorporare, inglobare de inhibitori.

1.4. Procedee mixte (utilizand cel putin doua procedee):

- refrigerare in atmosfera controlata;

- tratament termic urmat de refrigerare;

- tratament cu radiatii ionizante si refrigerare;

- prin fermentare si pasteurizare sau sterilizare;

- prin actiunea asupra activitatii apei (aw);

- prin actiunea asupra pH-ului.

Conservarea produselor alimentare, fie in vederea prelungirii duratei de valabilitate, fie pentru modificarea caracteristicilor senzoriale, a aparut inca din cele mai vechi timpuri (Vizireanu, 2003).

Sterilizarea, procedeu descoperit de mai bine de 50 de ani, consta in inchiderea alimentelor intr-un recipient ermetic si supunerea ulterioara la o incalzire, care sa asigure distrugerea sau inactivarea microorganismelor si enzimelor susceptibile a le altera.

Prin sterilizare se pot conserva: toate speciile de legume si fructe, precum si produse din carne (Gherghi, 1999).

Procesul sterilizarii in industria conservelor trebuie astfel condus, incat sa se asigure, pe de o parte, conservabilitatea produsului, iar pe de alta parte sa se mentina calitatea si valoarea nutritiva. Stabilirea regimurilor de sterilizare, cat si aplicarea corecta a acestora este foarte importanta, deoarece cele mai mici abateri de la formula de sterilizare (nerespectarea conditiilor de timp, temperatura si presiune) pot avea consecinte grave asupra conservabilitatii si calitatii produsului.

Termodistrugerea microorganismelor se desfasoara, in general, dupa o relatie logaritmica:

![]() (1)

(1)

de unde

![]() (2)

(2)

sau

![]() (3)

(3)

in care: K - coeficient al vitezei de distrugere termica a microorganismelor, care depinde de termorezistenta microorganismelor, de temperatura de incalzire si de proprietatile bactericide ale mediului;

t - durata a mentinerii la temperatura de termodistrugere, in min;

N0 - numar initial de microorganisme;

N - numar de microorganisme ramase dupa o incalzire de t minute.

din ecuatia (3) se obtine:

![]() (4)

(4)

Din ecuatia (4) rezulta:

numarul de microorganisme ramase dupa o tratare termica este proportional cu numarul initial de microorganisme;

probabilitatea de a gasi un numar de microorganisme in viata devine extrem de mica pe masura prelungirii duratei tratamentului termic (Marinescu si Opris, 1967).

Prin sterilizare se pot conserva toate speciile de legume. Sterilizarea se efectueaza in functie de capacitatea recipientelor si gradul de maturitate al legumelor ambalate.

Un al doilea factor determinant in distrugerea microorganismelor il constituie aciditatea produsului respectiv.

Dintre produsele prelucrate din legume si fructe, clasificate dupa pH, astfel:

slab acide pH>4,5 mazare, fasole verde;

- acide 4,0<pH<4,4 tomate, ananas, pere;

- foarte acide pH<4,0 struguri, varza,

produsele acide si slab acide necesita tratamente termice puternice (sterilizare) (Marinescu si Opris, 1967).

2.2. Recipiente pentru conserve

Cele cel mai frecvent utilizate sunt: cutiile metalice sau borcanele de sticla. In ceea ce priveste locul ocupat, la ora actuala, de materialele de ambalare, se poate aprecia ca 80% din conservele sterilizate sunt ambalate in cutii de tabla cositorita, 20% in ambalaje din aluminiu si din sticla .Atat in tara, cat si pe plan extern, conservele produselor alimentare (atat din carne, cat si din legume-fructe) utilizeaza:

- Cutii metalice (din trei piese) sudate sau lipite, litografiate, cu capace clasice, sau cu deschidere usoara din tabla cositorita.

- Cutii ambutisate (din doua piese) din tabla cositorita sau din aluminiu, lacuite sau litografiate, cu capace clasice sau cu deschidere usoara, litografiate.

Fabricarea cutiilor prin ambutisare ("drawing-wall ironing") a fost realizata, mai intai, cu aluminiu; se poate face, de asemenea, cu tabla alba si neagra (Mircea, 1986).

Se remarca faptul ca, si in

De asemenea, in

2.2.1. Procesul de coroziune

Procesul de coroziune al recipientelor are loc in prezenta produselor alimentare si este un fenomen de natura electrochimica, staniul si otelul actionad drept electrozi.

Coroziunea electrochimica este procesul de distrugere a metalelor in prezenta unui electrolit, cand se formeaza un curent propriu de coroziune generat de procesele electrochimice desfasurate la limita celor doua faze. Procesul presupune desfasurarea a doua reactii pe suprafata metalica:

Ø procesul anodic de ionizare (oxidare) a metalului, adica procesul de distrugere propriu-zisa, prin trecerea ionilor de metal in solutie:

![]() Fe

- 2e- Fe 2+ sau

Fe

- 2e- Fe 2+ sau

![]() Sn - 2e- Sn 2+

Sn - 2e- Sn 2+

Ø procesul catodic de reducere a unui agent capabil sa accepte electronii eliberati in procesul anodic si consta in:

reducerea ionilor de hidrogen in mediu acid:

![]() 2H+

+ 2e H2

2H+

+ 2e H2

reducerea oxigenului dizolvat in electrolit in mediu alcalin:

![]() O2

+ 4H+ + 4e H2O

O2

+ 4H+ + 4e H2O

reducerea unui oxidant in solutie neutra:

![]() NO3 +

10H+ + 8e NH4 + 3H2O

NO3 +

10H+ + 8e NH4 + 3H2O

![]() SO2 + 6H+ +

6e H2S + 2H2O

SO2 + 6H+ +

6e H2S + 2H2O

![]() S + 2H+ + 2e H2S

S + 2H+ + 2e H2S

S-a dovedit ca fenomenul coroziunii tablei cositorite este relativ complex, fiind conditionat: - de factori datorati tablei;

- de procese de prelucrare ale acesteia;

- de caracteristici ale produselor conservate. (Bugajki, J., 1991)

Factori datorati tablei:

Staniul ca atare este putin sensibil

fata de actiunea acizilor continuti de fructe sau legume, astfel incat este

foarte greu corodat. Tabla cositorita prezinta, insa, intotdeauna,

discontinuitati in stratul protector de staniu (

Polaritatea celor doua metale se schimba, insa, aproape imediat, staniul trecand in solutie (anod) si fierul devenind catod. Aceasta inversiune este explicata prin faptul ca, in prezenta acizilor organici, in solutie se formeaza ioni complecsi stabili, care, prin reducerea numarului de ioni stanosi la suprafata electrodului, determina o scadere de potential a electrodului de staniu la o valoare mai mica decat a electrodului de fier. Intr-un mediu constituit din acizi minerali, in care ionii complecsi sunt solubili, potentialul staniului ramane superior celui al fierului si inversiunea nu se produce.

In conditiile descrise, staniul, ca anod, trece in solutie, iar la nivelul superior porilor, unde este descoperit fierul, se pune in liberatate hidrogenul sub forma de gaz. Procesul de coroziune a tablei decurge incet, deoarece suprafata totala a porilor este mica si, in mod suplimentar, bulele de hidrogen adera la pori, impiedicand accesul ulterior al lichidului acid al conservei.

Trecerea staniului in solutie este dirijata, deci, de cantitatea de hidrogen care se degaja.

(Marinescu si Opris, 1967).

Compozitia produsului influenteaza, in mod deosebit, procesul de coroziune interioara a cutiilor. Desi fenomenul este dependent de pH, se constata ca, in intervalul de pH=3,5 - 4,0, exista o zona favorabila coroziunii metalului. Diversi acizi organici au o comportare diferentiata: in prezenta acizilor citric si malic, staniul este polarizat catodic, favorizand fenomenul de coroziune a cutiilor. Alte constatari practice arata ca produsele cu un pH foarte coborat exercita o coroziune relativ lenta a tablei cositorite, iar in aceste conditii prezenta simultana a oxigenului nu are mare influenta. Din contra, la o valoare mai ridicata de pH, coroziunea poate fi mai rapida si este sensibil accelerata de prezenta oxigenului. Produsele foarte acide provoaca o coroziune mai slaba decat cele acide, deoarece prezenta sarurilor de staniu in solutie franeaza desfasurarea ulterioara a procesului. Pe baza acestei constatari se preconizeaza adaugarea de acizi organici la conservele de fructe, pentru a reduce, intr-o oarecare masura, coroziunea.

In mod normal, oxigenul si substantele oxidante prezente in produs au un rol preponderent in desfasurarea procesului de coroziune. Acestea fiind acceptoare de hidrogen reactioneaza cu hidrogenul, cu formare de apa. Ca urmare se produce inversarea polaritatii cuplului galvanic Sn-Fe. Fierul devenind anod trece in solutie si coroziunea avanseaza pana la perforarea tablei. Prin eliminarea aerului din recipient, inainte de inchidere, procesul poate fi sensibil incetinit. O comportare similara cu oxigenul o au si alte grupe de substante. De exemplu antocianinele din fructe actioneaza ca acceleratori. Din acest motiv, in cazul compoturilor din fructe colorate in rosu, se constata cel mai frecvent perforarea recipientelor prin coroziune. In acelasi sens sunt afectate cutiile de: prezenta sulfurilor, sulfitilor, proteinelor, polifosfatilor, nitritilor etc.

Unele legume cu un continut mai ridicat de acid oxalic: sparanghel, spanac ataca si dizolva puternic staniul, provocand o decositorire rapida a tablei.

Din contra, prezenta pectinei, gelatinei, agar-agarului, zaharului si uleiurilor sau grasimilor actioneaza in mod inhibitor.

In practica, insa, datorita imperfectei impermeabilitati a peliculei de lac, fenomenul de coroziune nu este complet blocat. Din contra, se pare ca in aceasta situatie nu mai are loc inversiunea de potential a staniului in raport cu fierul, ceea ce explica frecvente cazuri de perforare a cutiilor de tabla vernisata, indeosebi in cazul conservelor de fructe, al caror pH este intre 4,0 - 4,5 (Marinescu si Opris, 1967).

Procese de prelucrare ale tablei

Cercetari comparative asupra tablei cositorite la cald (grosimea stratului de Sn de 2,2 - 2,5 µm), in raport cu cea cositorita eletrolitic (grosime strat de 0,7 - 1,1 µm) conduc la urmatoarele concluzii:

Viteza de trecere a staniului in solutie, in unele medii, este practic acceasi pentru ambele categorii de tabla. Factorul principal care determina viteza de dizolvare a staniului in produsul conservat il constituie formarea micro si macrogalvanocuplelor Sn-Fe, care iau nastere in recipiente si a caror formare este favorizata de neomogenitatea stratului de cositor.

Viteza de dizolvare este influentata de gradul de impurificare al stratului de cositor si nu de grosimea acestuia. Din acest punct de vedere tabla cositorita electrolitic ar fi de preferat celei cositorite la cald. Totusi, in practica, tabla cositorita electrochimic este mai putin rezistenta la coroziune, datorita stratului de staniu si mai ales datorita porozitatii mari a acestuia. Coroziunea este accelerata de catre ridicarea temperaturii de depozitare. Racirea activa a recipientelor, imediat dupa sterilizare si pastrarea la temperaturi sub 200C poate contribui la scaderea procesului de coroziune (Marinescu si Opris, 1967).

Se recomanda lacuirea fie pe o fata, fie pe ambele, a tablei pentru confectionarea cutiilor, in scopul protejarii suprafetelor metalice, atat fata de coroziunea atmosferica, cat si fata de reactia cu continutul conservei. Lacuirea protejeaza, de asemenea, alimentele de contaminarea cu metal, care poate produce modificari de culoare si de miros, depinzand de specificul alimentului.

Suprafatele exterioare pot fi, de asemenea, imprimate prin litografiere (Enachescu, 1995).

Fenomenul de marmorare poate apare in cazul ambalarii unor anumite produse (carne,

crustacee, mazare, fasole boabe, conopida, varza etc.) in cutii din tabla

cositorita. Astfel, in cursul procesului de sterilizare, prin degradarea

compusilor cu sulf continuti (proteine) se pune in libertate hidrogen sulfurat

care reactioneaza cu staniul, producand sulfura respectiva de culoare

violeta-bruna. In punctele in care stratul de cositor prezinta discontinuitati

(zgarieturi,

Fenomenul de marmorare este influentat de temperatura ridicata si de durata prelungita a procesului de sterilizare termica. Marmorarea nu are loc in cazul produselor al caror pH este inferior valorii de 5,5. De aceea se recomanda modificarea valorii pH-ului sub limita indicata, prin adaosul de acizi alimentari (exp.acid citric) pentru evitarea marmorarii. In mod curent, in cazul materiilor prime mentionate, acestea sunt ambalate in cutii confectionate din tabla vernisata cu lac sulforezistent. Lacurile respective contin in compozitia lor cantitati minime de oxid de zinc (4 ppm). Intrucat sulful eliberat de alimente in cursul tratamentului termic de sterilizare are o afinitate mai mare pentru zinc decat pentru staniu sau fier, acesta este fixat sub forma de sulfura de zinc de culoare alba, eliminandu-se, astfel, aparitia marmorarii.

Colorarea cauzata de aparitia sulfurii de fier poate avea urmari mai grave, deoarece fierul poate fi sa fie continut de insasi materia prima (de exemplu: conopida), fie de apa folosita, in care caz innegrirea se manifesta in toata masa de produs, facandu-l nevandabil.

Pasivizarea este un tratament care se aplica tablei cositorite eletrolitic, in scopul maririi rezistentei fata de marmorare si coroziune. Procesul consta in scufundarea tablei intr-o solutie alcalina continand cromat de sodiu si fosfat de sodiu, in stare fierbinte. Astfel, se formeaza o pelicula protectoare de acid metastanic, cu grosime de 50 - 300Å. Intrucat stratul de acid metastanic poate fi usor vatamat in cursul operatiei de fabricare a cutiilor, este indicat ca tratamentul de pasivizare sa se aplice recipientelor gata confectionate. Unii autori recomanda procesul de pasivizare, in scopul realizarii unei aderente mai bune a lacului in cazul tablei cositorite electrolitic (Marinescu si Opris, 1967).

2.2.2. Materialele de confectie a cutiilor si capacelor metalice

TIPURILE DE METAL FOLOSITE IN AMBALARE

Conservele sunt foarte raspandite pentru ambalarea alimentelor. In unele cazuri conservele de otel placat cu cositor sunt de exemplu utilizate pentru ambalarea fructelor. In principal conservele sunt in interior prevazute cu o folie polimerica pentru a preveni corodarea sau alterarea alimentului. foarte multe cercetari au fost facute in ultimii ani pentru a investiga masura in care compusii prezenti in masele plastice migreaza in aliment.

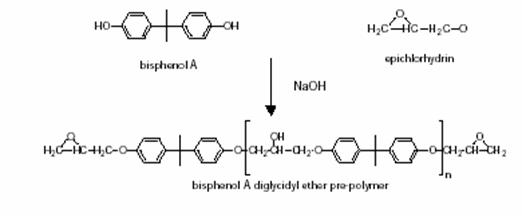

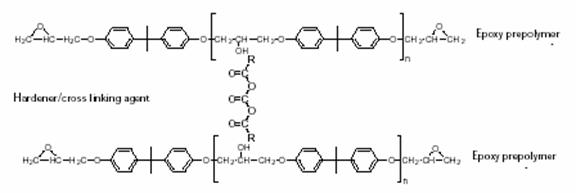

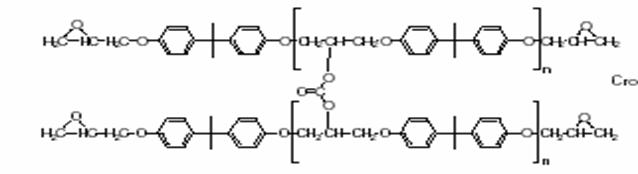

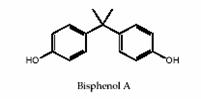

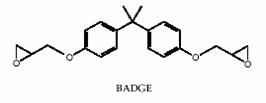

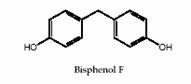

Atentia s-a fixat asupra compusilor chimici bisfenol A, BADGE si BFDGE. Bisfenolul A este produs in urma reactiei fenolului cu acetona. Bisfenolul A reactioneaza apoi cu epiclorhidrina pentru a produce bisfenolul A eter diglicidil (BADGE). BADGE este apoi polimerizat si legat intr-un proces de incalzire pentru a produce un strat/ invelis/ folie epoxifenolic care are o mare rezistenta chimica si mecanica. Aceste invelisuri sunt denumite epoxi bisfenol A.

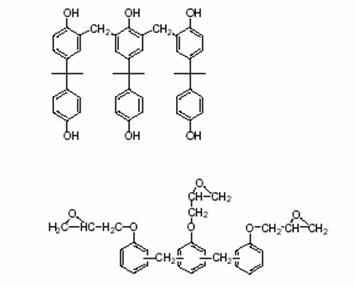

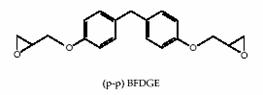

In mod alternativ fenolul poate reactiona cu formaldehida dand nastere bisfenolului F. spre deosebire de bisfenolul A, bisfenolul F este un amestec de izomeri mai degraba decat un compus nesemnificativ. Bisfenolul F poate fi supus unui proces de condensare in care un reziduu polimeric numit Novalac este produs. Novalac poate reactiona cu epiclorhidrina producand poliglicidil eter si acestia sunt denumiti eteri glicidil novalac (NOGE). NOGE nu este utilizat pentru a produce folii/ invelisuri epoxifenolice precum in cazul BADGE.

Invelisurile organosolice sunt dispersii de PVC in materialul lichid, solventi si alte rasini. Invelisul este incalzit pentru a evapora solventii si a usca rasinile. BADGE este deseori adaugat ca aditiv pentru a purja acidul hidrocloric generat din PVC in timpul uscarii. Alternativ, NOGE este utilizat ca aditiv in loc de BADGE.

Cele mai utilizate tipuri de plastice utilizate pentru conservele alimentare, in cazul in care alimentul este prelucrat in conserva pentru a asigura:

- epoxifenolii si

- organosolii.

Plasticurile epoxifenolice sunt universal utilizate atat pentru conserve cat si pentru capetele obiectelor din 2 sau 3 piese, desi, mai comun apar la conservele mici turnate. Recipientele pentru bauturi sunt de obicei invelite in epoxiana si capatul "usor de deschis" precum si cel al conservlor formate din 2 parti sunt invite cu oragnosoli.

Acest invelisuri pot contine BFDGE rezidual si bisfenol F din NOGE din invelisurile organosolice iar bisfenolul A si BADGE din utilizarea BADGE in invelisuile organosolice si epoxifenolice. Reziduurile ce pot ramane in aceste invelisuri sunt enumerate mai jos si toate pot contamina alimentele:

- BFDGE, BADGE, bisfenol A si bisfenol F.

BADGE si BFDGE sunt supuse hidrolizei si adaosului de hidrogen clorhidric eliberat din organosolul PVC in alimentele lichide iar in urma acestui fapt apar o serie de produsi de reactie. S-a ridicat un semn de intrebare cu privire la acesti produsi. Ei sunt:

- BADGE· HCl, BADGE· 2HCl, BADGE· H2O· HCl, BADGE· H2O

Acesti produsi de descompunere rezulta din grupul epoxi fiind in numar de 2 si apar dupa deschiderea conservei/ recipientului. Legislatia (Directiva 2002- 16/ EC, Feb. 20, 2002 asupra materialelor epoxi pentru alimente) specifica o limita a migratiei de 1 ppm in aliment. Limita reprezinta totalul produsilor de reactie si adaos de BADGE la BFDGE si produsii sai de reactie. In plus, exista o cerinta cu priire la migrarea nedetectabila a NOGE la o limita de detectie de 0.2 mg kg -1 in aliment sau 0.2 mg/ 6 dm2 in conserva. Descompunerea produsului BADGE· 2H2O in aliment este ignorata neavand importanta toxicologica. Totusi trebuie luata in considerare daca testul migratiei e facut pe simulanti alimentari deoarece exista riscul fortarii descompunerii prin intermediul BADGE· 2H2O si al subestimarii celorlalti compusi. Legislatia trebuie revizuita deoarece toxicitatea clorhidrinelor nu a fost inca stabilita.

.Materiale utilizate pentru ambalarea alimentelor

Designul si constructia ambalajului joaca un rol important in determinarea perioadei de garantie a unui produs. Alegerea potrivita a materialelor si tehnologiilor mentine calitatea si prospetimea produsului in timpul distribuirii si depozitarii. Materialele traditionale folosite pentru ambalare includ sticla, metalele (aluminiu, folii si laminate, tinichea si otel fara cositor), hartia, cartoanele si masele plastice. Mai mult, a fost introdusa o gama larga de mase plastice atat in forma rigida cat si in forma flexibila. Ambalajele moderne deseori combina mai multe materiale pentru a exploata functiile sau proprietatile estetice ale fiecaruia. Din moment ce cercetarile pentru imbunatatirea ambalajelor continua, dezvoltarea in acest domeniu poate afecta impactul asupra mediului exterior al ambalajului. Toate aceste materiale pot avea avantaje si dezavantaje .

Selectarea adecvata a acestor materiale trebuie sa se bazeze pe necesitatile functionale si economice ale aplicatiilor specifice. Pentru a optimiza performanta si costurile majoritatea ambalajelor alimentare contin mai mult dintre aceste materiale.

Administratia SUA pentru Medicamente si Alimente (FDA) regularizeaza materialele

pentru ambalaje sub sectiunea

Substante si Cosmetice. Principalul mijloc de regularizare este prin notificarea procesului de

contact cu alimentul ceea ce solicita producatorilor o nota FDA 120 anterioara introducerii pe piata a unei substante alimentare de contact (FCS) destinata utilizarii. FCS este "orice substanta destinata utilizarii precum ca si component al materialelor utilizate in fabricare, impachetare, ambalaje, transport sau depozitare doar daca utilizarea ei nu trebuie sa aiba un efect tehnic asupra alimentelor".

Toate FCS care migreaza in limite in alimente in conditiile pentru care au fost create sunt identificate si regularizate precum aditivi alimentari doar daca in clasificare generala nu sunt recunoscuti precum substante viabile (GRAS).

Metalul

Metalul reprezinta cea ai versatila forma de ambalare. Ofera o combinatie de protectie fizica excelenta impotriva intruziunii si efectelor negative ale O2, umezelii si luminii si proprietati de protectie, potential de modelare si decorativ, posibilitate de reciclare si accept din partea consumatorilor. Cele doua metale care predominante pentru ambalajele alimentare sunt aluminiul (cu magneziu si mangan) si otelul (cu cositor sau crom). Conservele si tavile sunt cele mai comune forme de ambalaje metalice.

Aluminiul. Utilizat pentru conserve, folii si hartie laminata sau ambalaje de plastic, este usor (precum consistenta), argintiu, derivat din minereul de bauxita unde se afla in combinatie cu O2 sub forma de alumina. Magneziul si manganul sunt deseori adaugate aluminiului pentru a-i imbunatati rezistenta. Spre deosebire de multe metale, aluminiul este foarte rezistent in fata multor forme de coroziune; invelisul sau natural de oxid de aluminiu ofera o protectie efectiva in fata efectelor aerului, temperaturii, umiditatii si atacurilor chimice.

In afara faptului ca el confera o excelenta protectie in fata umezelii, aerului, mirosurilor, luminii si microorganismelor, aluminiul are o buna flexibilitate si recul a suprafetei, maleabilitate si potential extraordinar de prelucrare. Este de asemenea un material ideal pentru reciclare deoarece este usor de transformat in noi produse. Aluminiul pur este utilizat pentru ambalajele usoare a bauturilor racoritoare, mancarii pentru animale, fructelor de mare si pentru capacele de filetare. Principalul dezavantaj al aluminiului este costul sau mare in comparatie cu alte metale (otel de exemplu) si inabilitatea sa de a fi sudat fapt care il face folositor doar pentru recipientele mai usoare.

Recipientele de aluminiu

Majoritatea dozelor de bere si de bauturi racoritoare sunt facute din aluminiu. In comparatie cu otelul aluminiul si recipientele facute din el sunt mai usoare, mai rezistente la corodare, mai usor de modelat, mai putin rezistente si mai costisitoare.

Pe scala larga rezistenta structurala redusa a limitat utilizarea aluminiului la imbutelierea bauturilor fara alcool unde recipientul capata suport structural de la presiunea interna a gazului. Totusi rezistenta mica si flexibilitate permit ca recipientele din 2 parti (corpul si capacul) sa fie create mai rapid. Cele 2 parti elimina partile unite sus si la capatul de jos reducand posibilitatea eventualelor scurgeri de lichid.

Popularitatea recipientelor de aluminiu este atribuita si reciclabilitatii lui. Stimularea economica pentru reciclarea aluminiului este ridicata si industria aluminiului a stabilit un sistem de reprocesare si colectare.

Folia de aluminiu. Folia de aluminiu este facuta pin rularea aluminiului pur in folii foarte subtiri urmata de incercarea de obtinere a proprietatilor de impaturire (o cuta facuta in folie va ramane astfel) ceea ce permite impaturirea sa foarte stransa.

Mai mult, folia de aluminiu este disponibila intr-o gama larga de marimi (grosimi), foliile mai subtiri fiind folosite pentru ambalarea alimentelor si cele groase pentru ambalarea tavilor alimentare. Folia de aluminiu (de o grosime intre 0.0003 si 0.0015) este utilizata pentru ambalaje precum pungi si de asemenea si pentru capace.

Folia este de obicei laminata cu unul sau mai multe straturi de plastic sau hartie. Un exemplu este portia de hrana ambalata folosita de catre armata, a carei ambalaj foloseste o structura laminata de tip PET/ adeziv/ aluminiu/ polipropilena incepand de la exterior spre interior. Precum toate ambalajele de aluminiu, foliile ofera o excelenta protectie impotriva umezelii, aerului, mirosurilor, luminii si microorganismelor.

Ramane inert la alimentele acide si nu necesita plasticuri sau alte tipuri de protectie. Desi este usor de reciclat, foliile nu pot fi facute din aluminiul reciclat fara sa apara gauri in ele.

Laminatele si filmele metalizate. Laminarea ambalajelor presupune legarea unei folii de aluminiu de un film de hartie sau plastic pentru a imbunatati proprietatile de protectie. Sabloanele subtiri faciliteaza aplicarea. Desi laminarea plasticelor aduce posibilitatea de sigilare la caldura, sigilarea nu ofera protectie totala impotriva umezelii si aerului. Deoarece aluminiul laminat este destul de scump este utilizat pentru ambalarea alimentelor de valoare precum supele instant, ceaiurile si condimentele.

O alternativa mai ieftina la ambalajele laminate este filmul metalizat. Filmul metalizat consista dintr-un strat foarte subtire de aluminiu (comparabil cu o folie) care este depus prin evaporare pe suprafata unui film de plastic precum poliesterul sau nailonul. Aluminiul imbunatateste protectia impotriva gazelor si luminii precum si aspectul estetic. Totusi, protectia impotriva gazelor oferita de filmul metalizat poate fi usor redusa prin aparitia gaurilor in film in urma manevrarii. Filmul metalizat este utilizat pentru ambalajele de snacksuri si chipsuri de cartofi. Poate fi aplicat si cartonului precum in cazul cutiilor cu sucuri.

Produsul de modificare (susceptorul) este un tip special de film metalizat utilizat pentru ambalajele pentru microunde. Unul tipic este laminatul cu structura PET/ adeziv/ aluminiu/ adeziv/ carton. Aluminiul din laminat este un strat foarte subtire discontinuu format din particule de aluminiu care pot converti energia microundelor in caldura, facand ca temperatura sa se ridice rapid la peste 200o C. temperatura ridicata este importanta in cazul popcornului sau pizza pentru microunde. Totusi temperatura mare ridica probleme in legatura cu siguranta degradarii termice a PET si a migratiei compusilor indezirabili din material in aliment.

Tinicheaua (folia de cositor). Produs din otel cu continut scazut de carbon (adica folie neagra, neprelucrata) tinicheaua este rezultatul invelirii pe ambele parti a acestei folii cu straturi de cositor. Invelirea este realizata prin scufundarea foliilor de otel in cositor topit sau prin electrodepunerea de cositor pe o folie de otel (folie de cositor electrolitica). Desi cositorul ofera otelului o anumita rezistenta la corodare, recipientele din tinichea sunt deseori lacuite pentru a crea o bariera intre metal si aliment. Plasticele folosite de obicei apartin grupurilor epoxifenolice si oleorasinelor precum si vinililor. De exemplu conservele de otel (denumite si conserve de tinichea) sunt facute din otel cu concentratie mica de carbon invelit cu un strat subtire de cositor atat pe interior cat si pe exterior. Tipic, conservele de otel au 3 parti: corpul recipientului, capacul (partea de sus) si partea de jos (fundul recipientului). Corpul mecanic al conservei poate fi imbinat mecanic, legat cu adezivi, sudat sau lipit cu aliaj. Invelisul protejeaza otelul de corodarea prin reactia sa cu apa, O2, acizii si alte chimicale din alimente. Cel mai frecvent suprafata interioara de cositor este de asemenea invelita cu un strat plastic/ lac pentru a preveni reactiile acestuia cu alimentele.

In plus fata de bariera impotriva gazelor, vaporilor de apa, luminii si mirosurilor, tinicheaua poate fi tratata la caldura si inchisa ermetic, fapt ce o face potrivita pentru produsele sterile. Pentru ca este usor de prelucrat si este un bun conductor poate fi folosita si pentru recipiente de diferite forme. Astfel, este utilizata pentru recipientele pentru bauturi, alimente procesate si aerosoli, pentru alimentele praf precum si cele pe baza de zahar sau faina precum si pentru sigilarea ambalajelor. Este un substrat excelent pentru invelisurile moderne de metal si tehnologia litoprintarii permitand decorari grafice extraordinare. Are o greutate relativ mica si marea sa rezistenta mecanica il face usor de transportat si depozitat. In cele din urma este usor de reciclat de mai multe ori fara pierderea calitatilor si cu un cost mai mic decat in cazul aluminiului

Otelul fara cositor. Cunoscut si sub denumirea de crom electrolitic sau otel invelit cu oxid de crom, otelul fara cositor are nevoie de un invelis dintr-un material organic pentru a-i furniza rezistenta la corodare. Desi oxidul de crom face ca el sa nu fie potrivit pentru sudare aceasta proprietate il face excelent pentru adaugarea de invelisuri precum vopsele, plastice si cerneala. Precum tinicheaua, otelul fara cositor este usor de modelat si rezistent, dar este mult mai ieftin decat tinicheaua.

Conserve pentru alimente, capace de conserva, tavi, capace de sticla si sigilii toate pot fi facute din acesta. In plus, poate fi utilizat si pentru containerele mari pentru vanzarea sau depozitarea en gros a ingredientelor sau produselor alimentare finite.

Cutiile metalice sunt confectionate, aproape in exclusivitate, din tabla de otel cositorita sau aluminiu. Datorita slabei sale rezistente, atat din punct de vedere mecanic, cat si din punct de vedere al procesului de coroziune exercitat de produsele cu caracter acid, tabla de aluminiu isi gaseste o utilizare mai redusa decat tabla de otel cositorita.

Tabla cositorita destinata ambalajelor produselor alimentare trebuie sa fie constituita dintr-un otel cu insusiri speciale, atat din punct de vedere al comportarii la prelucrare (laminare, rezistenta mecanica), cat si utilizarii (rezistenta la coroziune). Aceste insusiri sunt determinate, mai ales, de compozitia chimica a otelului folosit.

In mod curent, la fabricarea cutiilor de conserve, la noi in tara se utilizeaza tabla alba cositorita electrolitic, obtinuta prin simpla sau dubla reducere la rece a otelului moale, cu continut scazut de carbon, livrata in foi sau in bobine, conform SR EN 10203/1994.

Folosirea cutiilor si inchiderilor metalice pentru conserve pune problema coroziunii, in mod deosebit pentru tabla alba cositorita, dar si pentru tabla de aluminiu.

2.2.2.1.Tabla cositorita

Tabla cositorita, obtinuta prin acoperirea tablei de otel moale cu staniu pe ambele fete este utilizata pentru confectionarea de ambalaje destinate produselor alimentare lichide si pastoase.

Alegerea tablei de otel pentru realizarea de ambalaje s-a datorat rezistentei mecanice bune, chiar atunci cand este foarte subtire, precum si obtinerii si prelucrarii usoare si in cantitate mare. Coroziunea interna a cutiilor de tabla alba provoaca, inca de la inceput, prin trecerea cositorului sau a fierului in produs, modificarea caracteristicilor organoleptice ale alimentului, compromitand calitatea produsului.

Coroziunea externa se manifesta prin aparitia de puncte de rugina, pe suprafata tablei, inca din momentul sterilizarii, in functie de natura apei, apele acide fiind foarte agresive, si, in general, necesitand tratamente speciale (Turtoi, 2001).

Datorita vulnerabilitatii la coroziune si la atacul unor compusi organici de natura animala sau vegetala, tabla de otel a necesitat acoperirea cu staniu, prin operatia numita "cositorire".

Procedee de cositorire

a) Cositorire la cald;

b) Cositorire electrolitica.

In urma operatiei de cositorire rezulta o structura stratificata, intrucat cositorirea nu este doar o suprapunere a unui strat de staniu peste tabla de otel.

Structura tablei cositorite:

strat de ulei cu grosimea de 0,004 μm;

strat de oxid de staniu cu grosimea de 0,002 μ m;

strat de staniu cu grosimea de 0,3 - 0,7 μm;

strat de aliaj Fe - Sn cu grosimea de 0,08 μm;

strat de tabla de otel cu grosimea de 200 - 250 μm.

Stratul de staniu (3) este cel care asigura protectia fierului contra atacarii sale de catre agentii corozivi. In solutii cu pH<2,5 fierul este mai electronegativ decat staniul, astfel ca staniul este un activator al dizolvarii fierului, deci al corodarii lui. In solutii cu pH>2,5 staniul este mai electronegativ fata de fier, costituind pentru acesta un strat protector impotriva dizolvarii si, deci, a corodarii.

In cutiile de conserve unde se gasesc, in general, acizi organici: acid acetic, citric, lactic, malic, oxalic, pH-ul este mai mare de 2,5 si, deci, staniul revine metal anodic si protejeaza fierul impotriva coroziunii.

2.2.2.2.Tabla de aluminiu

Tabla de aluminiu de grosime 0,22 -

2.2.3. Metode de confectionare a cutiilor metalice

Performantele cerute pentru recipiente

Ambalajele metalice pentru produsele alimentare trebuie sa indeplineasca urmatoarele functii de baza pentru ca produsul sa poata fi livrat consumatorului in conditii de siguranta si integritate:

- sa pastreze si sa protejeze produsul;

- sa reziste actiunilor chimice a produsului;

- sa reziste conditiilor de procesare si manevrare;

- sa reziste conditiilor mediului exterior;

- sa aiba dimensiunile corecte si abilitatea practica de a fi incarcate cu produse similare de la alte surse de furnizare (cand este necesar);

- sa aiba toate proprietatile de garantie afisate la punctul de vanzare;

- sa poata fi desfacute usor si sa permita scoaterea simpla si sigura a produsului;

- sa fie construite din materie bruta reciclabila.

In plus, aceste functii trebuie sa fie satisfacute pana dupa terminarea perioadei de garantie. Majoritatea recipientelor cu alimente si bauturi create pentru depozitare in mediu sunt supuse unui proces de incalzire care prelungeste perioada de garantie a produsului.

Pentru recipientele pentru alimente, acest lucru va prelungi garantia cu 2-3 sau mai multi ani. Ciclurile procesului de incalzire utilizate sunt destul de dure si recipientele trebuie sa aiba un design specific care sa faca fata conditiilor de temperatura si presiune din aceste faze de expunere la o atmosfera cu abur/ apa. In urma acestui proces de incalzire, cand recipientul revine la temperatura mediului va exista o presiune negativa in el, un vacuum. In aceste conditii, produsul insusi nu da nici o rezistenta recipientului in fata unor greutati exterioare.

In cazul recipientelor pentru bauturile fara alcool carbogazose care formeaza multimea de recipiente umplute cu bautura, odata ce sunt inchise, presiunea carbonului continua sa confere un suport fizic important pentru recipiente pana in momentul deschiderii. In cazul lichidelor precum sucurile, bauturile de fructe si vinul, nitrogenul gazos poate fi folosit pentru a conferi presiunea interna necesara mai ales in cazul rigiditatii si compresiunii rezistentei recipientelor cu pereti subtiri de tip DWI.

. Designurile recipientelor

Indiferent de procesul utilizat in producerea lor, formele recipientelor

sunt in functie de cost, performanta fizica si compatibilitate cu produsul ce-l

contin Pentru majoritatea

recipientelor pentru alimente si bauturi costul metalului in sine reprezinta

50-70% din intregul cost al recipientului. Metalul din fiecare recipient, prin

urmare, reprezinta obiectul cel mai scump, iar pretul este legat de grosimea

sa, aria suprafetei si duritate. In designul recipientelor, grosimea metalului

este determinata de necesitatea performantei fizice in manevrarea, procesarea

si depozitarea recipientelor umplute. Aria suprafetei este determinata de

volumul continutului si de forma dorita pentru recipiente. Pentru usurarea

producerii, manevrarii, umplerii si inchiderii majoritatea recipientelor pentru

alimente si bauturi au o sectiune circulara prin ele. Totusi, pentru o

performanta fizica diferita si costuri si utilizari ale produsului,

recipientele variaza de la foarte mici (inaltimea mai mica decat diametrul) la

foarte inalte (inaltimea mai mare decat diametrul). Fig. 2. ilustreaza forme

tipice de recipiente pentru alimente si bauturi.

Pentru majoritatea

recipientelor pentru alimente si bauturi costul metalului in sine reprezinta

50-70% din intregul cost al recipientului. Metalul din fiecare recipient, prin

urmare, reprezinta obiectul cel mai scump, iar pretul este legat de grosimea

sa, aria suprafetei si duritate. In designul recipientelor, grosimea metalului

este determinata de necesitatea performantei fizice in manevrarea, procesarea

si depozitarea recipientelor umplute. Aria suprafetei este determinata de

volumul continutului si de forma dorita pentru recipiente. Pentru usurarea

producerii, manevrarii, umplerii si inchiderii majoritatea recipientelor pentru

alimente si bauturi au o sectiune circulara prin ele. Totusi, pentru o

performanta fizica diferita si costuri si utilizari ale produsului,

recipientele variaza de la foarte mici (inaltimea mai mica decat diametrul) la

foarte inalte (inaltimea mai mare decat diametrul). Fig. 2. ilustreaza forme

tipice de recipiente pentru alimente si bauturi.

Fig. 2. Sectiunea rotunda tipica pentru recipientele pentru alimente si bauturi

Recipientele ce nu au sectiunea de mijloc rotunda sunt tipice pentru carne si peste ce sunt procesate la caldura precum si pentru uleiurile ce nu necesita procesare (Fig. 3).

Fig. 3. Sectiunea tipica alta decat rotunda a recipientelor pentru alimente

Tavile deschise cu sectiuni rotunde sau de alte forme sunt utilizate pentru produsele de patiserie sau sunt prevazute cu capace. Produsele praf precum laptele praf, cafeaua instant, laptele pentru copii sunt ambalate in recipiente circulare cu capace cu maner si sigilii diafragmice.

Sistemele de inchidere pentru recipientele pentru alimente si bauturi sunt din necesitate foarte diferite in modul de operare. Recipientele pentru alimente necesita o deschidere totala sau cel putin virtual totala fata de diametrul intern prin care sa se scoata produsul in timp ce capacul pentru recipientele de bauturi este creat pentru a servi imediatei consumari. In trecut, recipientele alimentare necesitau un instrument special pentru deschiderea capacului/ partii de sus care era plata. Mai recent, un sistem de deschidere usoara totala (FAEO) a fost creat bazat pe designul original utilizat pentru bauturi. Indiferent daca capacele sunt simple sau usor de deschis, tablia din capat a tuturor recipientelor pentru alimente si bauturi este imbinata mecanic ca sa aiba o dubla imbinare capabila sa suporte toate fazele procesului de incalzire. Sigilarea la cald a foliilor capac pe recipientele de metal poate suporta toate fazele procesului de incalzire cu conditia ca presiunea aplicata sa o reduca pe cea exercitata asupra membranei foliei.

Alte sisteme de sigilare utilizate pentru produsele mai putin pretentioase au in capat filete cu panza sau material de sigilare pentru a asigura performanta adecvata.

. Materialele brute utilizate pentru fabricarea conservelor

Aluminiul si otelul sunt utilizate pentru recipientele de metal si constructia capacelor pentru produsele alimentare si bauturi. Ambele sunt materiale relativ ieftine si lipsit de toxicitate avand rezistenta adecvata si fiind extrem de usor de prelucrat chiar si prin cele mai dificile procedee.

Otelul

Otelul este utilizat sub forma de otel cu continut scazut de carbon care este produs initial sub forma de folie neagra neprelucrata. Acesta este apoi invelit cu cositor sau cu cositor fara otel (TFS) pentru producerea recipientelor si capacelor. Foaia de cositor este creata prin invelirea electrolitica a foliei negre cu un strat subtire de cositor. Cositorul inveleste ambele parti ale foliei astfel incat grosimea sa se potriveasca cu cerintele produsului si cele ale mediului exterior. Straturile diferite ale cositorului pot fi aplicate pe fiecare parte a foii metalice. Cositorul, placat suficient confera otelului proprietati de rezistenta la coroziune si este potrivit pentru contactul direct cu mai multe produse incluzand alimente precum fructele albe (piersici, caise, ananas si pere) si anumite produse bazate pe rosii (sos de rosii si mazare/ fasole in sos de rosii). Totusi, pentru majoritatea alimentelor si bauturilor este necesara aplicarea unui invelis organic pe suprafetele interioare ale recipientului din cositor pentru a conferi o protectie intre metal si produsul ambalat. Aceasta bariera actioneaza pentru a preveni reactia chimica dintre produs si recipient si de asemenea pentru a preveni infestarea sau patarea produsului prin contactul direct cu metalul. Suprafata cositorului confera de asemenea posibilitatea trecerii curentului electric in timpul procesului de sudare. Fiind un metal foarte maleabil reactioneaza de asemenea precum lubrifiant solid in timpul procesului de otelire ce are ca rezultat formarea a 2 pereti subtiri pentru recipient.

TFS, denumit si oxid de crom electrolitic invelit cu otel (ECCS) este creat prin invelirea electrolitica a foliei negre cu un strat subtire de oxid de crom. Acesta trebuie apoi invelit cu u material organic pentru a conferi o suprafata rezistenta la corodare. Startul metalic de ECCS reprezinta o baza excelenta pentru lipirea invelisurilor lichide sau laminate pe suprafata. ECCS este de obicei mai ieftin decat foliile d cositor. Totusi avand o suprafata mata, dupa invelirea cu lac, nu va avea suprafata stralucitoare precum folia de cositor. ECCS sub forma standard nu este potrivit pentru sudare fara o inlaturare anterioara a stratului de oxid de crom. Producatorii japonezi de otel au creat invelisuri de cositor fara metal, modificate pentru otel, care permit sudarea acestui material.

Aluminiul

Aluminiul pentru recipientele usoare de metal este folosit intr-o forma relativ pura, cu adaos de mangan si magneziu pentru a-i imbunatati rezistenta. Acest material nu poate fi sudat cu ajutorul sistemelor de creare a recipientelor de metal si poate fi utilizat doar pentru recipientele imbinate (din 2 parti). Suprafata interna a recipientului de aluminiu este intotdeauna invelita cu un lac organic datorita produselor ambalate.

. Reciclarea ambalajelor de metal

Atat materialele de ambalare bazate pe aluminiu cat si cele bazate pe otel sunt imediat retopite de catre producatorii de metal. Rebuturile care apar in urma procesului de fabricare a recipientelor pot fi returnate pentru reciclare prin intermediul unor terti intermediari. Ambalajele deja folosite sunt reciclate dupa separarea automatica de celelalte deseuri si in final returnate producatorilor pentru retopire. Aluminiul si otelul nu isi pierd calitatile prin procesul de retopire si pot fi reutilizate de un numar nelimitat de ori pentru crearea unor ambalaje de prima calitate. Anumite procese de reciclare permit separarea cositorului de catre baza de otel inainte de retopire.

Recipientele pentru alimente sau bautura sunt fabricate fie din 2 parti fie din 3 parti. Recipientele din 3 parti au un corp cilindric rulat dintr-o bucata plata de metal cu o imbinare longitudinala (formata de obicei prin topire) si doua capete a recipientului (de sus si de jos) care sunt imbinate. Procedeul de fabricare a acestor recipiente este foarte flexibil deoarece practic este posibila crearea unor recipiente de orice inaltime si diametru. Acest procedeu se foloseste mai ales in cazul fabricarii unor recipiente cu multiple functionalitati, deoarece este relativ simpla schimbarea echipamentului pentru producerea recipientelor de diferite dimensiuni. Flexibilitatea marimii recipientului permite crearea unor promotii cu extra produs gratuit.

Recipientele din 2 parti sunt facute dintr-un disc metalic care este transformat intr-un cilindru cu un capat integrat pentru a deveni un recipient fara imbinari. Acestui recipient ii este adaugat un alt capat pentru a putea inchide recipientul. Turnarea este operatia reformarii foii de metal fara schimbarea grosimii sale. Turnarea este operatia prin care se reformeaza un recipient din 2 bucati in unul cu diametrul mai mic si prin urmare cu o inaltime mai mare insotita de schimbarea grosimii. Recipientele turnate si returnate sunt denumite si recipiente DRD.

Slefuirea este operatiunea de subtiere a peretilor recipientelor din 2 parti prin trecerea lor printre doua discuri circulare. Procesul de turnare si slefuire a peretilor recipientelor (DWI) este foarte economic mai ales in cazul fabricarii unor recipiente cu inaltimea mai mare ca diametrul si este potrivit realizarii unui numar mare de recipiente cu aceleasi trasaturi.

Recipientele sudate din 3 parti pentru alimente sunt fabricate doar din

otel deoarece aluminiul nu poate fi

sudat prin acest proces special. Spiralele de otel dupa livrarea de la

fabricant sunt taiate in folii de aproximativ 1m2 . Foliile taiate

sunt apoi invelite si printate daca este necesar pentru a proteja si decora

suprafetele. Zonele care vor fi sudate pe recipient sunt lasate fara a fi

invelite sau printate pentru a asigura calitatea sudurii. Invelisurile si tipurile

de cerneala sunt de obicei uscate prin

trecerea foliilor printr-un cuptor termic cu temperaturi intre 150-

Foliile sunt apoi impartite pentru fiecare recipient fiecare parte fiind

rulata sub forma unui cilindru cu ambele capete longitudinale mai mari cu

Acest lucru incalzeste si face materialul destul de flexibil pentru realizarea unei imbinari cu ultrasunete. Daca recipientul are un invelis intern de lac este in general necesara aplicarea unui nou strat deasupra sudurii pentru a-i asigura continuitatea pe intreaga suprafata a recipientului.

Fig. 4.

Principiile de sudare a recipientelor din 3 parti/ piese

Pentru conservele pentru alimente, recipientul trece printr-o masina de flansat unde capatul de sus si cel de jos al acestuia sunt flansate in afara pentru a putea fi unite cu partea de sus si cea de jos (cu capacele). Pentru recipientele de bauturi, marginile de sus si de jos sunt fixate direct pentru reducerea diametrului existent inaintea crearii flansarii.

Asta permite capetelor sa se fixeze chiar daca sunt mai mici in diametru decat recipientul in sine, reducand costurile si spatiul ocupat de catre recipientul imbinat. Atat pentru recipientele pentru alimente cat si cele pentru bauturi unul dintre capete este imbinat mecanic cu fundul recipientului. Acest capat este denumit capatul fabricantului (ME). Cand capacele usor de deschis sunt fixate pe recipiente din 3 parti ele sunt fixate de obicei primele, partea de pe fundul recipientului fiind fixata doar dupa umplerea lui. Aceasta metoda permite ca aceste capace usor de deschis sa treaca prin procesul de testare al recipientului. Partea aplicata de catre ambalator dupa umplerea recipientului este denumita capatul recipientului (CE).

In aceasta faza, recipientele alimentare inalte (raportul dintre inaltime/ diametru este mai mare decat 1.0) trec printr-o masina de bordurare unde corpul peretilor sufera formarea unor margini circumferentiale. Marginile ofera rezistenta suplimentara pentru a preveni implozia recipientului in timpul ciclurilor procesului de incalzire ce va urma. La final toate recipientele trec printr-un tester cu aer comprimat care respinge in mod automat recipientele cu defectiuni. Asta completeaza fabricarea recipientelor goale din 3 parti pentru alimente sau bauturi.

Recipientele din 2 parti turnate o data si cele turnate de mai multe ori DRD

Folia de cositor este pre invelita laminata si printata sau TSF taiata in forma de foaie sau bobina intr-o presa oscilanta care poate dispune de unul sau mai multe instrumente. In dreptul fiecarui instrument ciclul presei taie un disc circular (blank) din metal in timp ce in acelasi punct al presei acest disc este turnat intr-un recipient mic. In timpul procesului de turnare metalul este transformat din metal plat intr-un recipient tridimensional fara a i se schimba grosimea.

Dupa o singur turnare recipientul poate avea deja dimensiunea finala. Totusi prin trecerea acestui recipient printr-un proces similar dar cu ajutorul unui instrument diferit, poate fi retransformat intr-un recipient cu diametrul mai mic si o inaltime mai mare pentru a face un recipient turnat si re turnat/ retransformat (DRD). Acest proces poate fi repetat inca o data pentru a obtine inaltimea maxima pentru recipient. In fiecare dintre aceste faze baza recipientului si grosimea peretilor raman neschimbate fata de proprietatile metalului plat original. Aceste procese sunt ilustrate in Fig. 5.

In urma cestei operatii de turnare urmeaza fixarea, etansarea si bordurarea potrivit scopului si raportului inaltime/ diametru a recipientului (precum la recipiente sudate din 3 parti).

Pentru toate recipientele din 2 parti, gaurile si sparturile recipientelor finite sunt detectate prin intermediul unui test la lampa unui dispozitiv. Acesta masoara lumina ce trece prin peretii recipientului utilizand nivele inalte de iluminare externa. Unul dintre avantajele recipientelor din 2 parti este ca exista un singur capat in loc de 2 ceea ce inseamna ca u punct portant de control al hazardului este eliminat.

Procesul de unica turnare este de asemenea utilizat pentru a face tavi mici tapitate cu aluminiu sau otel pentru o eventuala sigilare la caldura cu un invelis de folie metalica. Corpurile recipientelor sunt construite din metal laminat cu film organic. Procesul de unica turnare este de asemenea utilizat pentru fabricarea tavilor de copt din folie de aluminiu si salte recipiente de acest tip. In acest proces se permite impaturirea aluminiului, cutarea sa deoarece este transformat dintr-o foaie plata intr-un recipient cu o anumita forma.

Recipientele turnate din 2 parti si cele cu pereti slefuiti (DWI)

Recipientele DWI sunt fabricate din tinichea sau aluminiu simplu fara invelis. Totusi, DWI pentru alimentele procesate sunt facute doar din tinichea deoarece peretii subtire ai recipientelor din aluminiu nu sunt destul de rezistenti pentru a face fata ciclurilor procesului de incalzire.

Fig. 6. Formarea recipientelor turnate din doua parti cu pereti slefuiti (DWI)

Pentru acest proces care este descris in Fig. 6, metalul spiralat fiind nedesfacut este acoperit cu un film subtire de lubrifiant sintetic solubil in apa inainte de a fi bagat intr-o presa sub forma de cupa. Aceasta masina taie si toarna mai multe cupe mici la fiecare miscare precum este descris in sectiunea de mai sus intitulata "Recipientele turnate". Cupele sunt apoi transmise masinilor ce creeaza in paralel forma lor transformandu-le in recipiente inalte. Acesta este procesul de turnare si slefuire unde cupele sunt prima data re turnate pana la obtinerea diametrului final si apoi trecute printr-o serie de inele cu suprafete interne de carbit de tungsten care subtiaza (slefuiesc) peretii recipientului in acelasi timp marindu-le inaltimea. In timpul acestui proces corpul recipientului este inundat cu acelasi tip de lubrifiant precum cel utilizat in operatiunea initiala de turnare a cupelor. Pe langa faptul ca insoteste procesul de slefuire, lubrifiantul raceste recipientul si spala orice reziduuri metalice. Nu este aplicata caldura in timpul acestui proces - singura generata fiind cea din prelucrarea la rece a metalului in timpul slefuirii. Dupa formarea corpului recipientului marginea de sus inegala a sa este netezita pentru a lasa o margine dreapta si pentru ca recipientul sa aiba inaltimea adecvata. Corpurile netezite ale recipientelor sunt trecute prin spalarea chimica si apoi uscate. Acest proces inlatura toate urmele de lubrifiant si pregateste suprafetele de metal pentru invelirea interna si externa si pentru decorarea exterioara (doar la recipientele pentru bauturi).

Pentru recipientele de alimente care vor primi in final o eticheta de

hartie, un invelis extern este aplicat prin trecerea lor pe sub o serie de

dusuri de lac care protejeaza suprafata de corodare. Lacul este uscat prin

punerea recipientelor intr-un cuptor incalzit. Dupa aceasta recipient este

trecut printr-o masina de flansare unde partea de sus a recipientului este

flansata in exterior pentru a se putea fixa capacul care va fi pus dupa ce

recipientul va fi umplut cu produsul de ambalat. Recipientul flansat este apoi

trecut printr-o masina de bordurare care va forma margini circumferentiale in

peretele sau pentru a-i conferi o mai mare rezistenta. Dupa ce toate

operatiunile mecanice de formare au fost realizate fiecare recipient este

testat prin expunerea la un dispozitiv cu lumina/ lampa care respinge in mod

automat orice recipient cu gauri sau crapaturi. Interiorul fiecarui recipient este

apoi invelit cu un lac utilizandu-se un sistem de sprayere fara aer. lacul

special este aplicat pentru a proteja recipientul de corodare si a preveni

interactiunea produsului cu metalul. Acest lac este uscat intr-un cuptr termic

la temperaturi de aproape

Pentru recipientele pentru bauturi, recipientele curate sunt invelite in exterior cu un invelis transparent sau pigmentat care formeaza o suprafata buna pentru cernelurile de printare . Invelisul este apoi uscat prin punerea recipientelor intr-un cuptor termic incalzit. Urmatorul pas este reprezentat de o imprimanta/ decorator de mare viteza care aplica designul in jurul peretelui exterior al recipientelor (pana la opt culori) plus un lac.

Un dispozitiv special aplica un strat gros de lac la baza fiecarui

recipient care sa confere protectie aditionala impotriva uzurii din timpul

distribuirii si impotriva corodarii externe mai ales datorita faptului ca

astfel de produse sunt tinute deseori in conditii de frig si umiditate sau in

frigidere. Recipientele trec acum printr-un al II-lea cuptor pentru a e usca

cerneala si lacul. Interiorul fiecarui recipient este invelit cu un lac

folosindu-se un sistem de sprayere fara aer. Lacul special est aplicat pentru a

proteja recipientul de corodare si a impiedica interactiunea produsului

continut cu metalul. Acest lac este in final uscat intr-un cuptor la o

temperatura de

. Procesul de fabricare al capacelor

Capacele pentru dubla imbinare mecanica sunt construite din aluminiu, tinichea sau TFS. Aluminiul si TFS sunt intotdeauna invelite pe ambele parti cu lac organic ori film laminat in timp ce metalul mai este inca in forma de spirala sau folie plata. Pentru tinichea aceste invelisuri sun t optionale depinzand de natura produsului de ambalat si conditiile specifice de mediu exterior.

Baza unui recipient din 3 parti va fi intotdeauna un capat plat (u uso de deschis). Pentru recipientele pentru alimente partea de sus/ varful va fi ori plat (necesitand un instrument de deschidere) ori usor de deschis, cu deschidere totala (FAEO). Recipientele pentru carne rectangulare si solide au un dispozitiv de deschidere cu cheie pentru a detasa atat partea marcata cat si ME. Pentru recipientele de bauturi varful este denumit Stay- on- Tab (SOT) permitand cheitei cat si partii de varf penetrate sa ramana pe recipient. Varful de tip SOT a subclasat traditionalul varf cu inel de deschidere.

Toate capacele pentru recipientele pentru alimentele procesate au un numar de borduri circulare in centrul zonei tablei care confera flexibilitate. Acestea permit tablei sa e miste in afara cand apare presiunea interna in timpul fazelor procesului de incalzire si astfel sa reduca presiunea ce apare in recipient. In timpul procesului de racire flexibilitatea aceasta permite tabliei sa revina la forma initiala.

Capacele pentru recipientele pentru bere si bauturi carbogazoase nu au nevoie de trasatura de mai sus deoarece tensiunea interna a recipientelor este intotdeauna pozitiva. Tipul si grosimea foliei trebuie sa fie potrivite nivelului de carbogazificare a produsului si aplicabila tratamentului de pasteurizare; astfel presiunea interna excesiva poate face capacele sa se distorsioneze.

Capacele pentru recipientele plate pentru alimente si carcasele pentru capacele usor de deschis de la recipientele pentru alimente/ bauturi

Procedeele initiale de creare a capacelor pentru recipientele plate pentru alimente si cele usor de deschis pentru recipientele pentru alimente si bauturi sunt aceleasi. Partea de varf care va fi in final transformata intr-un capac usor de deschis este denumita carcasa.

Capetele

plate adica carcasele pot fi stantate direct din spirale mari de metal sau din

folii taiate din spirale. Fie din spirala sau folie, metalul este forjat intr-o

presa care produce multiple stantari la fiecare lovitura. Dupa indepartarea din

instrumentul de formare marginile capetelor sunt intoarse usor

Capetele

plate adica carcasele pot fi stantate direct din spirale mari de metal sau din

folii taiate din spirale. Fie din spirala sau folie, metalul este forjat intr-o

presa care produce multiple stantari la fiecare lovitura. Dupa indepartarea din

instrumentul de formare marginile capetelor sunt intoarse usor

pentru a ajuta la operatiunea finala de imbinare a capatului pe flansa recipientului umplut cu produsul. Dupa aceasta usoara indoire, capetele sunt trecute printr-o masina de liniere ce aplica o bordura de compus lichid inauntrul si in exteriorul marginii indoite. Acest proces este descris in Fig. 7.

Fig. 8. Transformarea in capace usor de deschis

Compusul de liniere este un material elastic care in timpul formarii mecanice va curge in spatiile dublei imbinari si astfel va oferi inchidere ermetica.

Conversia capetelor recipientului in capace usor de deschis

Conversia capetelor recipientului in capace usor de deschis

Principiile utilizate in aceasta conversie sunt aceleasi si pentru recipientele alimentare cu deschidere totala si pentru recipientele pentru bauturi cu deschidere mica.

Operatiile de conversie cuprind stantarea (care taie partial) perimetrului tabliei de deschidere si atasarea unei chei metalice cu care sa se deschida prin tragere tablia. Aceste operatii sunt descrise in Fig.8. Stantarea este necesara pentru a reduce forta necesara deschiderii capacului la un nivel acceptabil.

Cheia de deschidere este facuta dintr-o banda ingusta invelita in aluminiu sau otel care are forma de inel. Banda este de prima data gaurita si taiata si apoi cheia e formata in doua etape inainte de a fi atasata capacului.

Capacele trec printr-o serie de discuri care le stanteaza si formeaza un nit/ loc gol iesit in exterior in centrul capacului. Cheia este plasata deasupra nitului si acesta din urma este deformat pentru a crea o legatura intre cele doua componente. Capacele terminate, gata sa inchida recipientele umplute sunt impachetate in foi de hartie si gata de furnizare.

Invelisurile, filmele laminate si cernelurile

Materialele organice sunt utilizate ca protectie sau invelisuri decorative pentru recipientele de metal sau capace. Acestea pot fi sub forma de invelis lichid aplicat, cerneluri sau filme laminate. Pentru recipientele din 3 parti, recipientele turnate si capace, metalul este invelit si printat atunci cand este in forma plata, de spirala sau folie inainte de formarea recipientelor sau capacelor. Pentru recipientele turnate din 2 parti si cele cu pereti slefuiti toate invelisurile si decoratiile sunt efectuate dupa ce corpul recipientului este format.

Invelirea spiralei sau foliei de metal este facuta intotdeauna prin rulare. Pentru recipiente sudate din 3 parti cu invelis intern de obicei este necesar sa se aplice un invelis in interiorul zonei sudate dupa ce corpul recipientului este format. Acest lucru poate fi facut prin rulare sau cu un spray/ pudra lichida.

Suprafetele interne a recipientelor DWI din parti sunt invelite cu un spray fara aer. Desi invelisurile de lac ofera o anumita protectie, pot exista defecte precum microcanalele, microcrapaturile sau fisurile prin care se pot transfera ioni metalici in produs. Gradul de expunere la metal intr-un recipient DWI lacuit poate fi testat prin masuratori ale conductivitati prin utilizarea unor solutii electrolitice. Pentru recipientele pentru alimente DWI, unde sunt aplicate in mod normal etichete de hartie, suprafata exterioara este invelita cu un lac incolor cand recipientul este format. Recipientele pentru bauturi au un invelis extern optional care este aplicat cu o rola. Aceasta este folosita pentru a sporii decoratiile si din acest motiv de obicei este alba.

Printarea metalica a acestor produse poate fi facuta pe recipientele din folie plata sau circulara. Procedeele utilizate sunt litografia si uscarea. Cernelurile si invelisurile sunt create pentru a fi uscate termic sau cu lampa UV depinzand de structura lor chimica.

Cutiile metalice se confectioneaza prin:

- Ambutisare - se aplica, mai ales, la confectionarea cutiilor din tabla cositorita lacuita a caror inaltime este mai mica sau cel mult egala cu diametrul, indiferent de forma cutiilor si a cutiilor din tabla de aluminiu;

- Sudare(corp)- faltuire(capac) - se aplica la confectionarea cutiilor din tabla cositorita sau tabla cositorita lacuita din 2 sau 3 piese, a caror inaltime este fie mai mica, fie mai mare decat diametrul.

Etapele confectionarii cutiilor de tabla cuprind: debitarea tablei pentru corpul cutiei, sudarea electrica sau cu un aliaj de cositor si plumb, realizarea marginilor rasfrante la capete, pentru capace. Pe o alta linie, in acelasi timp sunt confectionate capacele, prin decupare de catre prese a discurilor, stantarea striurilor concentrice si formarea marginilor circulare de falt, apoi sunt trecute printr-o masina care realizeaza depunerea masei de etansare in faltul circular, urmeaza uscarea acesteia, dupa care capacul ajunge la masina de faltuit unde are loc asamblarea unui capac cu corpul cutiei, urmand ca celalalt capac sa fie montat de catre utilizator ulterior umplerii cu produs.

Pentru a evita contactul dintre produsul ambalat si suprafata stratului de cositor in vederea franarii fenomenului de sulfurare sau a modificarilor de culoare si, in general, pentru a imbunatati prezentarea produselor conservate, suprafata interioara a tablei cositorite este lacuita.

O cutie metalica se noteaza indicand diametrul nominal, inaltimea, felul executiei capacului, protectia interioara si natura lacuirii, protectia exterioara.

STAS-ul 1687/2-82 stabileste dimensiunile cutiilor cilindrice, exclusiv capacele, folosite in industria conservelor de legume, fructe, carne si peste. Conditiile tehnice generale de calitate ale cutiilor sunt stabilite prin STAS 1687/1-81.

Dupa felul protectiei interioare cutiile metalice pot fi:

Ø nelacuite;

Ø lacuite partial, avand corpul nelacuit la exterior, dar lacuit la interior, iar fundul si capacul lacuite;

Ø lacuite complet.

Imbinarea longitudinala a corpului cutiilor faltuite (sudate sau lipite) poate fi protejata suplimentar, la interior, prin aplicarea unei benzi adezive sau prin lacuire.

In afara acestor categorii se mai intalnesc:

Ø cutii revernisate (dupa confectionarea din tabla cositorita lacuita, se aplica la interior un alt strat de lac pe intreaga suprafata);

Ø cutii rectificate (dupa confectionarea din tabla cositorita lacuita, se aplica lacul numai pe faltul longitudinal, unde acesta se distruge, datorita indoirii tablei si temperaturii ridicate din timpul lipirii) (Turtoi, 2001).

2.2.4. Materiale de acoperire utilizate pentru lacuirea tablei

Trebuie sa indeplineasca urmatoarele conditii:

sa nu fie toxice si sa nu modifice gustul produsului ambalat;

sa prezinte rezistenta la actiunea agresiva a produsului ambalat;

sa previna migrarea metalului in produsul ambalat;

sa se aplice usor si sa se usuce rapid;

sa prezinte rezistenta la solicitarile mecanice si termice din timpul confectionarii cutiilor;

sa fie economice si sa aiba aspect atragator.

2.2.4.1. Materiale de acoperire utilizate pentru lacuirea tablei cositorite pot fi naturale sau sintetice. Cele sintetice sunt lacuri pe baza de rasini, care se clasifica, dupa natura chimica in:

a) Rasini fenolice - sunt constituite dintr-o retea foarte densa, care le confera o rezistenta chimica excelenta (sulforezistente) si o impermeabilitate buna, dar nu sunt suple si adera greu;

b) Rasini epoxidice - sunt acidorezistente;

c) Rasini vinilice - au o rezistenta scazuta la sterlizare peste 1000C, dar, datorita supletei deosebite si absentei gustului, sunt folosite pentru protectia cutiilor de bere si bauturi racoritoare;

d) Rasini epoxifenolice - sunt cele mai raspindite, datorita imbinarii avantajelor celor doua constituente:

rezistenta fizica si chimica (la acizi si sulf) mare, suplete;

nu se inmoaie la sterilizare;

se usuca rapid (in 10 min la 200 - 2100C), au aderenta buna;

nu dau produsului gust sau miros strain.

2.2.4.2. Materiale de acoperire utilizate pentru lacuirea tablei de aluminiu cele mai utilizate sunt lacurile sintetice:

a) pe baza de cauciuc clorurat,

b) copolimeri vinilici,

c) polifenoli

d) rasini epoxidice (Turtoi, 2001).

CAPITOLUL 3

PROPRIETATI SI UTILIZAREA LACURILOR

IN INDUSTRIA CONSERVELOR

Lacurile sunt solutii coloidale ale unei substante filmogene (rasina, ulei sicativ) intr-un solvent sau intr-un amestec de solventi. Substante filmogene se mai numesc si lianti.

Dupa evaporarea solventului, substanta filmogena formeaza o pelicula solida si aderenta care are numeroase calitati, acestea find in concordanta cu utilizarea careia ii este destinata. Pentru acoperirile interioare la ambalaje si utilaje, aceste calitati sunt:

de ordin fizic si mecanic: flexibilitate, aderenta, duritate;

de ordin fizico-chimic: impermeabilitate;

de ordin chimic: rezistenta la substante corozive, absenta gustului si substantelor odorante transmisibile produselor ambalate, absenta toxicitatii.

In afara de acestea lacurile trebuie sa fie suficient de volatile si sa aiba o viscozitate potrivita.

Natura lacurilor pentru protectia interioara poate fi acidorezistenta sau sulforezistenta, in functie de actiunea agresiva a constituentilor produsului ambalat (Popa si altii, 1998).

Lacurile de interior se pot pigmenta din considerente estetice (aspectul alb cu specific sanitar) sau sa mascheze efectul patarii suprafetei metalului, datorate sulfului din anumite produse din carne sau legume, generat in tipul sterilizarii conservei. Pigmentarea este obtinuta prin incorporarea unor pulberi fine de aluminiu, dispersate in rasina (cu rol de bariera si cu efect de mascare) sau prin incorporarea unor oxizi: bioxid de titan in rasini epoxi- anhydride, oxid de zinc sau carbonat de zinc, care absorb compusii cu sulf, prevenind astfel mirosul neplacut, care poate apare la prima deschidere a conservei, precum si patarea suprafetei de metal de sub filmul de lac. Lacurile care se pot stabiliza prin pigmentare sunt pe baza de rasini: epoxi, epoxi-anhidride, organosol, poliester/ poliester modificat (MPMA, raport Protective and Decorative Coatings).

3.1. Influenta naturii chimice asupra proprietatilor si utilizarii lacurilor

Se prezinta, astfel:

A. Lacuri oleo-rasinoase pe baza de rasini naturale

- proprietati: - sunt constituite din gume vegetale naturale si uleiuri sicative, avand ca diluant spirt (solvent nafta);

- filmul rezultat este suficient de flexibil, astfel ca nu mai este necesar adaosul de plastifianti.

- utilizari: - acoperire interioara fara gust si miros pentru cutiile metalice folosite in industria conservelor.

B. Lacuri pe baza de rasini termoplastice:

proprietati: - dupa evaporarea solventului, dau filme lipsite de flexibilitate, cu toata prezenta macromoleculelor sub forma de lanturi liniare lungi;

anumite rasini (acetali si butirali polivinilici, copolimeri pe baza de clorura de viniliden) dau un film suficient de flexibil fara adaos de plastifianti;

o flexibilitate marita a acestor filme se poate obtine prin adaugarea de plastifianti, care se infiltreaza in reteaua lanturilor macromoleculare, micsorand intensitatea de atractie dintre ele.

B.1. Lacuri pe baza de rasini vinilice:

- policlorura de vinil

proprietati: - solubilitate slaba in solventi, stabilitate la caldura si la radiatiile vizibile si ultraviolete;

utilizari: - sub forma de latex (solutie apoasa) sau pasta (suspensie stabila intr-un plastifiant);

- ca material de acoperire impermeabil pentru capsule coroana (masa de etansare).

Sistemele pe baza de PVC sunt termoplaste (nereticulate) dispersate in lacuri.

Cu o flexibilitate foarte buna si rezistenta la ambalare, sistemele sunt adesea folosite deasupra, in cele mai bune acoperiri epoxi-fenolice, ca baza, in cutiile ambutisate (Popa si altii, 1998).

Deoarece PVC-ul se poate degrada termic pe parcursul incalzirii generand acid clorhidric (HCl), substantele sau rasinile cu grupe functionale epoxi sau oxiranice sunt, adesea, adaugate drept captatori de HCl (CEPE, 2003).