Protocoale de comunicare in RIL

1. Protocoale utilizate in retelele industriale locale

Protocolul este o descriere formala a unor seturi de reguli si conventii care guverneaza un anume aspect despre modul in care comunica dispozitivele intr-o retea. Producatorii de software si hardware au realizat produse care pot fi folosite numai de propriul produs. Pentru a integra mai multe sisteme de instrumentatie si control a fost necesara standardizarea acestor protocoale. Elaborarea standardelor in acest domeniu a permis producatorilor sa realizeze produse compatibile care sa comunice indiferent de platforma folosita, astfel incat utilizatorul sa poata integra produsele si dispozitivele provenite de la fabricanti diferiti.

Problema principala in comunicarea industriala consta in alegerea celui mai bun “Fieldbus“ care sa realizeze legatura intre aparatele de automatizare cu controlerele logice programabile si computere. Protocoalele dominante prezente pe piata si folosite in diferite industrii sunt Profibus-ul, ASi, DeviceNet, Foundation Fieldbus si HART. Standardul care a starnit un interes foarte mare este Ethernet-ul. Dupa ce initial a fost respins deoarece era considerat non-deterministic (nu poate garanta transmiterea unui mesaj intr-un timp definit) aceasta problema a fost rezolvata datorita ultimelor standarde ale Ethernet-ului si folosirea tehnologiei switching-ului. Protocolul folosit in Ethernet este TCP/IP, protocol foarte raspandit si folosit in Internet.

Protocoalele descriu urmatoarele proprietati:

Formatul si structura mesajului;

Metoda prin care dispozitivele fac schimb de informatii intre ele referitoare la ruta cea mai buna pentru transmiterea datelor;

Modalitatea in care mesajele de eroare si mesajele de sistem trec prin dispozitive;

Initierea si terminarea sesiunii de transfer a datelor.

De asemenea, exista factori externi care pot afecta calitatea comunicarii:

Calitatea mediului de transmisie dintre emitent si receptor;

Numarul de schimbari a formei mesajului;

Numarul hopurilor, portilor de acces si readresarii unui mesaj;

Numarul de mesaje transmise simultan in retea;

Timpul alocat pentru o comunicare de succes.

In acelasi timp exista si categorii de factorii interni care pot afecta calitatea comunicarii intr-o retea:

Marimea mesajului (pot fi intrerupte sau intarziate);

Complexitatea mesajului;

Importanta mesajului.

1.1.1. Protocolul Modbus

Acest protocol a fost creat de Modicon (acum face parte din Schneider Electric) pentru procesarea sistemelor de control. Acest standard se refera doar la nivelul Aplicatie si nivel-ul Prelucrarea Datei astfel se poate folosi orice nivel fizic se doreste. Este un standard foarte populat fiind folosit intr-un procent aproximativ de 40% in sistemele de comunicatie industriale. Opereaza ca un protocol master-slave cu pana la 247 de slaves. Campul de adresa se refera la numarul slave-ului accesat. Campul de functii indica operatia care ruleaza, de exemplu sa citeasca sau sa scrie un dispozitiv slave analog sau digital. Campul de date reprezinta datele care sunt transferate de la dispovitivul slave inapoi la master sau de la master la slave(operatie de scriere). Ultimul camp este cel de verificare si corectare a erorilor prin care receptorul poate confirma integritatea protocolului, putand fi considerata ca o amprenta unica.

1.1.2. Modbus Plus

Este un Modbus incorporat intr-un protocol pentru operatii token passing. Acest protocol a fost limitat doar pentru controlerele logice programabile ale Modicon-ului si nu a avut succes ca fiind un protocol deschis catre structura oricarei intreprinderi.

1.1.3. Data Highway Plus /DH485

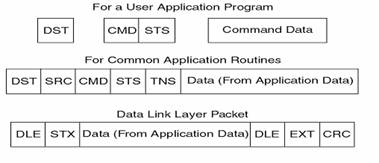

Acest protocol a reprezentat backbone-ul controlerelor logice programabile a firmei Allen Bradley (in prezent Rockwell Automation). Este un protocol care defineste toate cele 3 nivele ale modelului OSI, nivel-ul fizic, nivel-ul prelucrarea datei si nivel-ul aplicatie. In figura 4.1. este prezentata o diagrama a unei structuri Data Highway Plus.

Fig. 4.1. Structura protocolului Data Highway [1]

Protocolul contine 2 adrese (DST si SRC) in mesaj, acestea indicand adresa destinatie si sursa. Protocolul foloseste un sistem token passing unde fiecare statie din retea poate fi master o anumita perioada de timp.

1.1.4. Protocolul HART

Protocolul HART (Highway Addressable Remote Transducer), a fost creat de Rosemount la sfarsitul anilor ’80. Desi initial acesta a fost un protocol de tip proprietar, ulterior a devenit un protocol deschis pentru utilizare si altor companii, astfel incat in anii 1990 s-a format HART User Group. In martie 1993, s-a creat o organizatie independenta si non-profit pentru dezvoltarea protocolului HART. Fundatia detine tehnologia HART, administreaza standardele protocolului, si asigura disponibilitatea tehnologiei (de tip open source) pentru beneficiul industriei. In prezent, HCF administreaza standardele protocolului si dreptul intelectual al protocolului, detine sectii de trening si administreaza un site web cu stiri de ultima ora. Protocolul HART este un Fieldbus tipic pentru instrumentatie care poate opera digital intre 4 – 20 mA. A devenit foarte populat deoarece este compatibil cu standardul 4 – 20 mA.

Principii de functionare

Multi ani standardul comunicatiei de camp pentru echipamentele de proces de automatizare a reprezentat-o semnalul analogic de curent. Acesta variaza in intervalul 4-20 mA in functie de variatia marimii de proces. In aplicatii un semnal de 4 mA corespunde limitei de jos (0%) din scala si 20 mA va corespunde limitei de sus (100%). In principiu toate sistemele instalate folosesc acest standard international pentru a comunica informatiile variabilelor de proces intre echipamentele de automatizare.

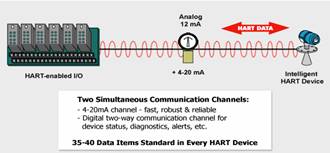

Comunicarea HART are loc intre doua dispozitive HART, de obicei un dispozitiv de camp (slave) si un sistem de monitorizare sau de control (master). Comunicarea se desfasoara utilizind instrumentatie si cablare standard.

Protocolul HART asigura doua canale de comunicatie simultan: un canal pentru semnalul analog de 4-20 mA si un canal pentru semnalul digital. Semnalul de 4-20 mA comunica valorile masurate primare (in cazul unui instrument din teren) folosind o bucla de curent de 4-20 mA. Suplimentar, informatii despre dispozitiv sunt comunicate folosind un semnal digital care este suprapus peste semnalul analog. Semnalul digital contine informatii de la dispozitiv care includ starea, diagnoza, masuri aditionale sau valori calculate. Impreuna, cele doua canale de comunicatie, asigura solutia completa de comunicatie in teren, care este usor de configurat, robusta si la un pret scazut.

Fig. 4.2. Transferul de informatii in mediul HART [10]

Frequency Shift Keying

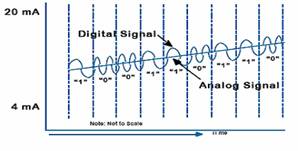

Protocolul HART se bazeaza pe principiul Bell 202 FSK (Frequency Shift Keying). Semnalul digital este format din doua frecvente 1,200 Hz si 2,200 Hz reprezentate de valori logice 1 si 0. Sinusoidele celor doua frecvente sunt suprapuse pe firul de curent continuu al semnalului analog pentru a asigura o comunicare analoaga si digitala simultana. Pentru ca valoarea medie a semnalului FSK este intotdeauna zero, semnalul analog 4-20 mA nu este afectat. Pentru comunicare se impune o impedanta minima a buclei de 230 Ohmi.

Fig. 4.3. Suprapunerea semnalului digital cu semnalul analog 4 – 20 mA. [10]

Pentru a se evita interferenta cu semnalul de comunicatie HART, care se suprapune peste semnalul continuu, banda de trecere a semnalului de iesire la un traductor compatibil HART este limitata la 25 Hz, cu un filtru cu alternanta de 40 dB / decada.

Receptorul HART este proiectat sa rejecteze orice semnal dreptunghiular cu amplitudine 16 mA, care trece printr-un astfel de filtru.

Moduri de comunicare ale protocolului HART

Exista doua moduri de comunicare disponibile cu tehnologia HART: Request-Response Mode si Burst Mode.

Modul Request-Response (master-slave)

Partea digitala a comunicarii o constituie protocolul request-response, care in timpul operarii normale, comunicatia fiecarui dispozitiv este initiata printr-o cerere de la un dispozitiv gazda – cunoscut ca master. Doua dispozitive master pot sa se conecteze la fiecare bucla HART. Primul dispozitiv Master este, de obicei, un sistem de control distribuit (DCS), programmable logic controller (PLC), sistem de management activ sau computer personal PC care ruleaza o aplicatie. Al doilea dispozitiv Master este in general un terminal mobil sau un alt PC care ruleaza o aplicatie HART. Dispozitivele HART de tip slave includ transmitere, servomotoare, debitmetre, valve, analizoare si controlere care raspund comenzilor dispozitivului Master primar sau secundar.

Modul Burst

Unele dispozitive HART, suporta modul optional de comunicare burst care dezvolta o comunicare mai rapida ( de aproximativ 3-4 actualizari pe secunda). In acest mod, dispozitivul master instruieste dispozitivul slave sa transmita continuu (broadcast) un mesaj de raspuns standard HART (ex, valoarea unei variabile de proces). Dispozitivul Master receptioneaza mesajul la o rata inalta pana cand instruieste dispozitivul sa opreasca transmisia (bursting-ul). Acesta tehnologie permite ca dispozitive multiple sa fie conectate intr-o schema multidrop.

Structura protocolului HART

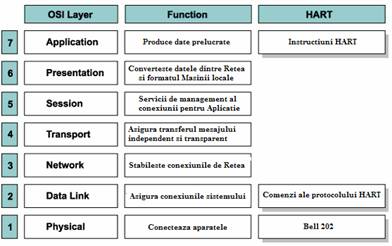

La fel ca majoritatea protocoalelor de comunicatie industriale, protocolul HART are la baza modelul de referinta OSI (Open Systems Interconnection). Acesta asigura structura si elementele sistemului de comunicare. HART foloseste un model OSI redus, implementand doar nivele 1, 2 si 7.

Fig. 4.3. Implementarea protocolului HART pe structura de niveluri OSI/ISO.

Nivelul 1 HART

Nivelul Fizic, lucreaza pe principiul FSK, bazat pe standardul de comunicare Bell 202:

viteza de transfer a datelor : 1200 bit/s

frecventa pentru “0” logic : 2200 Hz

frecventa pentru “1” logic : 1200 Hz

Marea majoritate a circuitelor existente sunt compatibile cu acest gen de comunicare digitala. Pentru distante mici, se folosesc cabluri cu doua fire cu o sectiune de 0.2 mm2, neecranate. Pentru distante lungi (pana la 1500 m) se folosesc cabluri cu doua fire rasucite de 0.2 mm2 ecranate. Pentru distante mai mari de 1500 m, pana la 3000 m, se foloseste cablu cu o pereche de fire rasucite de 0.5 mm2 ecranate. Rezistenta de sarcina trebuie sa fie cuprinsa intre 230-1100 ohm in circuitele de comunicare.

Nivelul 2 HART

Nivelul Legaturii de Date, stabileste formatul mesajelor HART. Organizeaza stream-ul de biti in pachete (frame), adauga codurile de detectie a erorilor stream-ului de date si executa Controlul de Acces la Mediu (Media Access Control - MAC) pentru a asigura accesul ordonat la canalul de comunicatie, atat pentru dispozitivele master cat si pentru cele slave. Accesul la mediu consta in transmiterea token-ului intre dispozitivele conectate la canal. Trimiterea token-ului este efectuata chiar de catre mesajul transmis. Timer-ul este folosit pentru a delimita perioada dintre tranzactii. Atunci cand timer-ul expira, controlul canalului este abandonat de catre detinatorul token-ului.

In modul de conectare multidrop, prin aceste mesaje se asigura adresarile necesare mai multor dispozitive de camp (slave). Nivelul 2 mareste siguranta transmisiei prin adaugarea bitului de paritate.

Nivelul 7 HART

Nivelul Aplicatie, cuprinde setul de instructiuni HART. Dispozitivul master transmite mesaje de cerere pentru valori specificate, valori actuale si orice alte date sau parametrii disponibil de la dispozitiv. Dispozitivul din camp (slave) interpreteaza aceste instructiuni dupa cum sunt definite in cadrul protocolului HART. Mesajele de raspuns asigura master-ului informatia de stare si de date de la slave.

1.1.5. AS-i

Este unul dintre cele mai puternice standarde pentru controlul digital. Este o retea master-slave care poate ajunge la rate de transfer de pana la 167 kbps, unde de exemplu cu 31 slaves si 124 conectori I/O poate ajunge la o scanare de 5ms.

1.1.6. DeviceNet

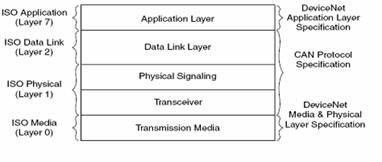

DeviceNet, creat de Allen Bradley (in prezent Rockwell Automation), este o retea la nivel mic concentrat pe transferul digital. Defineste 3 nivele dupa cum sunt exemplificate si in Fig. 2.2.11. si suport pana la 64 noduri cu pana la 2048 de dispozitive.

Fig. 4.5. Modelul OSI si DeviceNet [1]

1.1.7. Familia de protocoale Profibus

Desi initial a fost realizat dupa asociatia germana de standarde, acest standard bazat pe standardul EIA – 485 (Profibus DP) si pe standardul IEC 61158 pentru nivel-ul fizic a devenit un standard international foarte popular.

Pentru a indeplini rezultatele necesare in comunicare Profibus foloseste strategia token – passing si master – slave. Defineste 3 nivele ale modelului OSI, nivel-ul fizic, nivel-ul prelucrarea datei si nivel-up aplicatie si un nivel specific si anume „user nivel”.

PROFIBUS (Process Field Bus) este cel mai popular tip de “fieldbus” cu mai mult de 14 milioane de noduri (in 2006) de lucru in lume. PROFIBUS defineste capabilitatile functionale si tehnice a unei magistrale seriale, cu ajutorul careia dispozitivele digitale automatizate pot fi legate in retea. La fel ca si protocolul HART, PROFIBUS defineste o arhitectura de tip master / slave.

Din punct de vedere al utilizatorului, PROFIBUS asigura trei versiuni ale protocolului de comunicatie PROFIBUS:

|

Nivelul utilizator |

Profile PNO pentru aparate DP |

Profile PNO Pentru aparate FMS |

Profile PNO pentru aparate PA |

|

Functii de baza Functii extinse |

Functii de baza Functii extinse |

||

|

Interfata DP-utilizator Direct Data Link Mapper (DDLM) |

Interfata nivelului de Aplicatie (ALI) |

Interfata DP-utilizator Direct Data Link Mapper (DDLM) |

|

|

Nivelul 7 (Aplicatie) |

|

Nivelul de aplicatie Fieldbus Message Specification (FMS) |

|

|

Nivelurile 3-6 |

nu sunt implementate |

||

|

Nivelul 2 (Conexiune) |

Nivelul conexiunii de date Fieldbus Data Link (FDL) |

Nivelul conexiunii de date Fieldbus Data Link (FDL) |

Interfata IEC |

|

Nivelul 1 (Fizic) |

Nivelul fizic (RS 485/LWL) |

Nivelul fizic (RS 485/LWL) |

IEC 1158-2 |

Fig. 4.5. Arhitectura protocolului PROFIBUS [6]

Sunt implementate nivelurile 1, 2 si 7. Nivelul aplicatie se compune din FMS (Fieldbus Message Specification) si LLI (Lower Layer Interface). FMS contine protocolul aplicatiei si asigura, pentru FMS, accesul independent al aparatelor la Nivelul 2 - Conexiune.

PROFIBUS-FMS si PROFIBUS-DP folosesc aceeasi tehnologie de transmisie si acelasi protocol de acces la magistrala, iar din acest motiv pot functiona simultan pe acelasi cablu.

Profilurile FMS au fost definite pentru a adapta serviciile de comunicatie la necesitatile functionale actuale, precum si pentru a defini functiile aparatelor astfel incat acestea sa corespunda aplicatiei. Aceste profile FMS asigura compatibilitatea aparatelor provenite de la diversi producatori .

Profiluri FMS:

Profil pentru comunicatia intre automatele programabile - precizeaza care dintre servicii, parametrii si tipurile de date care trebuie suportate de acestea;

Profil pentru automatizarea cladirilor - descrie modul de realizare a monitorizarii, controlul buclelor de reglare, controlul operarii, alarmele intr-o cladire automatizata;

Dispozitive de comutare de joasa tensiune - specifica raspunsul aparatelor de comutare de joasa tensiune in timpul comunicatiei datelor prin FMS.

PROFIBUS-DP (Decentrallised Periphery) foloseste nivelurile 1 si 2 alaturi de interfata pentru utilizator. Nivelurile 3-7 nu sunt implementate, iar aceasta arhitectura asigura o viteza foarte mare pentru transmisia datelor. Serviciul care realizeaza accesul la Nivelul 2, este serviciul DDLM (Direct Data Link Mapper).

Functiile disponibile ale aplicatiilor, caracteristicile aparatelor si sistemelor diferitelor tipuri de aparate sunt specificate in interfata pentru utilizator. Acest protocol PROFIBUS este optimizat pentru transferul foarte rapid de date si este special conceput pentru comunicatia dintre automatul programabil si aparatajul distribuit de tip I/O, amplasat la nivelul campului.

PROFIBUS - DP este un protocol bazat pe profiluri destinate diferitelor tipuri de dispozitive:

Profil pentru NC/RC - profil pentru componente simple HMI (Human Machine Interface) defineste conectarea la componente cu un nivel ridicat de automatizare prin PROFIBUS-DP. Pentru comunicatii de date, acest profil utilizeaza setul extins de functii. Descrie cum sunt controlate prin PROFIBUS-DP robotii si instalatiile de manipulare.

Profil pentru encoder - descrie modul de cuplare la PROFIBUS-DP a ecoderelor;

Profil pentru actionari cu viteza variabila (PROFIDRIVE) - specifica modul in care trebuie definiti parametrii actionarii si cum sa se efectueze transmisia datelor referitoare la valorile prescrise si a valorilor masurate. Profilul mai contine si specificatii necesare modului de operare : “controlul vitezei” si “pozitionare”.

Profil pentru controlul operational si monitorizarea de proces

Profil pentru transmisii de date fara eroare

PROFIBUS-PA (Process Automation) foloseste protocolul extins PROFIBUS-DP pentru transmisia datelor si, suplimentar, implementeaza profilul PA care specifica caracteristicile aparatajului de camp. Tehnica de transmisie asigura siguranta intrinseca, precum si alimentarea aparatelor conectate in retea. Aparatele de tip PROFIBUS-PA pot fi integrate usor in retelele PROFIBUS-DP prin intermediul unor dispozitive de cuplare a segmentelor de retea.

Protocolul PROFIBUS-PA este special creat pentru comunicatiile de mare viteza si fiabilitate, solicitate de automatizarea proceselor industriale. Prin intermediul PROFIBUS-DP pot fi conectate traductoare si elemente de executie, la o linie comuna de magistrala, chiar si in zonele cu potential pericol de explozie.

La nivel de senzor sau indicator de nivel, semnalele (binare) sunt transmise ciclic. La nivel de camp, dispozitivele periferice comunica cu dispozitivele de automatizare ale celulei prin intermediul unui puternic sistem de comunicare in timp real. Datele de proces sunt in general transmise ciclic.

Protocolul PROFIBUS are la baza modelul ISO / OSI , standardizat la nivel international pentru task-uri de comunicatie industriala. Cele 7 nivele definesc servicii si reguli de executie pentru comunicatia dintre doua aplicatii. Sunt nivele dedicate utilizatorului (nivelele de la 5 la 7) si nivele dedicate retelei (nivelele de la 1 la 4). Nivelele 1-4 descriu transportul datelor de la o locatie la alta, pe cand nivelele 5-7 permit utilizatorului un acces adecvat la sistemul de retele.

Nivelul Fizic PROFIBUS

Nivelul Fizic pentru protocoalele DP/FMS

In versiunea de baza, pentru cabluri ecranate si torsandate, Nivelul 1 al PROFIBUS implementeaza o transmisie simetrica a datelor conform cu standardul EIA RS 485, cunoscut si sub denumirea de H2. Linia magistralei, din cadrul unui segment de magistrala, este realizata dintr-o pereche de conductoare ecranate si torsadate terminate la ambele capete. Viteza de transmisie a datelor poate fi stabilita intre 9,6 kbit/s si 12 Mbit/s. Rata de transfer selectata este valabila pentru toate dispozitivele conectate la magistrala.

Procedura de transmisie folosita pentru PROFIBUS este de tip semi-duplex, asincrona, bazata pe o sincronizare fara intreruperi denumita “gap free”. Datele sunt transmise intr-o grupare de caractere de 11 biti, in cod NRZ (Non Return to Zero). Forma semnalului, in timpul tranzitiei binare de la “0” la “1”, nu se modifica in timpul transmisiei bitilor.

In timpul transmisiei, “1” binar corespunde unui nivel pozitiv pe linia RxD/TxD-P (Receive/Transmit-Data-P) numita si linia A, in opozitie cu RxD/TxD-N (Receive/Transmit-Data-N) numita si linia B. Starii de pauza dintre doua telegrame independente ii corespunde “1” binar.

Linia de magistrala Lungimea maxima permisa pentru o retea sau segment PROFIBUS depinde de viteza de transmisie selectata. Numarul maxim de noduri (statii) care pot functiona impreuna pe un segment PROFIBUS este de 32.

Liniile de date trebuie terminate conform standardului EIA RS 485 cu un rezistor “pull-down” fata de DGND, respectiv cu un rezistor “pull-down” fata de VP. Acesti doi rezistori asigura o intrerupere (pauza) de potential bine definita in situatiile in care nici o statie nu emite pe linia de magistrala (atunci cand linia de magistrala se afla intr-o pauza intre doua telegrame).

Cablurile de fibra optica din plastic sau sticla pot fi folosite de asemenea ca mijloc de transport a datelor, pentru distante de pana la 15 Km cele din fibra de sticla, si 80 m cele din fibra de plastic. Conectarea cablului de fibra optica se folosesc module dedicate OLM (Optical Link Module), care prezinta unul sau doua canale electrice RS 485, si unul sau doua canale optice.

Nivelul fizic pentru PA

PROFIBUS-PA foloseste o tehnologie de transmisie in concordanta cu standardul IEC 1158-2. Aceasta tehnologie asigura o siguranta intrinseca la alimentarea dispozitivelor de camp direct de pe magistrala. Transmisia de date este de fapt o modulare de curent continuu de tip “DC-free” care este bazata pe sincronizarea bitilor pe linie si este codificata conform metodei Manchester.

La transmisia de date prin codificare de tip Manchester, un semnal “0” binar este transmis pentru schimbarea pozitiva de front a semnalului, adica de la 0 la 1, iar semnalul “1” binar este transmis pentru schimbarea negativa de front a semnalului, adica de la 1 la 0. Datele sunt transmise printr-o modulare de curent +/- 9 mA fata de curentul de baza IB al magistralei. Viteza de transfer este de 31,25 kbit/s. Ca mediu de transmisie este utilizat un cablu torsadat ecranat sau neecranat. Linia magistrale este terminata la capetele segmentului printr-o linie pasiva de tip RC. La un segment PA pot fi conectate pana la 32 de statii. Lungimea maxima a segmentului depinde intr-o mare masura de sursa de alimentare, de tipul liniei si de consumul de curent al statiilor conectate.

Linia magistralei. Ca mediu de transmisie pentru PROFIBUS-PA este necesar un cablu cu doua fire. Proprietatile acestuia nu sunt specificate sau standardizate. Totusi, caracteristicile cablului determina lungimea maxima a magistralei PA, numarul maxim de statii care pot fi conectate, precum si sensibilitatea acestuia la interferentele electromagnetice.

Nivelul Legaturii de Date

La Nivelul Legaturii de Date, sunt realizate functiile de control ale accesului la magistrala, securitatea datelor si procesarea protocoalelor de transmisie si a telegramelor. Nivelul 2 se numeste FDL (Fieldbus Data Link) si asigura mai multe servicii pentru trimiterea si receptionarea mesajelor pe magistrala.

Protocoalele de linie si transmisie ale nivelelor 1 si 2, concorda cu standardul american IEC 870-5-1 (Electronic Industries Association) RS 485 si cu standardul international EN 60 870-5-1. Procedura de adresare a magistralei precum si managementul si transmisia datelor sunt bazate pe standardele DIN 19241, partile 1, 2 si 3, respectiv IEC 955 (Process Data Highway/ Type C).

Controlul accesului la magistrala MAC (Medium Access Control) specifica momentul in care un dispozitiv de pe magistrala poate transmite date. Trebuie sa se asigure ca doar un singur dispozitiv are aceasta autorizatie. Sunt folosite pentru control atat prin metoda de master-slave cat si metoda de token passing.

Un task important al Nivelului 2 este data backup. In plus pe langa controlul de byte si verificarea de bit, orice corupere a transferului de informatie care necesita recunoastere este detectata garantat si frame-urile se vor repeta automat, daca este necesar.

Pentru transmisia de date pe PROFIBUS, Nivelul 2 defineste servicii de transmitere, a caror functie indeplineste diferite cerinte.

Serviciul SDA (Send Data with Acknowledge) trimite date catre dispozitive adresate individual si le solicita sa trimita un frame cu “acknowledgement” imediat.

Serviciul SRD (Send and Request Data with Reply) trimite date catre dispozitive adresate individual si simultan solicita date de la ele. Dispozitivul recunoaste telegrama si trimite data ceruta imediat, fara a avea propriul acces la magistrala. Acest serviciu este implementat in comunicarea master/ slave.

Serviciul SDN (Send Data with NoAcknowledge) trimite date catre unul sau mai multe dispozitive. Dispozitivele slave, nu recunosc aceasta telegrama de date. Acest serviciu este folosit in telegramele de tip broadcast (unul catre toti) si in telegramele multicast (unul catre mai multi).

Telegramele PROFIBUS pot fi telegrame cu lungime fixa a campului, cu lungime fixa a campului de informatii cu date, cu lungime variabila a campului de informatii, confirmare scurta sau telegrama token.

Calea de identificare intr-o telegrama (cel mai semnificativ bit = 1) se gaseste in adresa sursa (SA) si in adresa destinatie(DA), iar alte adresari sunt posibile pentru formatul frame-urilor cu date(DAE, SAE), care constituie o parte integrala a informatiei. Prin urmare, un dispozitiv poate preciza o varietate de destinatii si surse.

Fiecare dintre protocoalele PROFIBUS-PA si PROFIBUS-DP folosesc un set de servicii specifice Nivelului 2. De exemplu PROFIBUS-DP foloseste exclusiv serviciile SRD si SDN.

Nivelul de Aplicatie (nivelul 7)

Nivelul 7, nivelul aplicatie al modelului de referinta ISO/OSI, asigura serviciile de comunicatie necesare utilizatorului. Nivelul 7 consta in interfata FMS (Fieldbus Message Specification) si interfata LLI (Lower Layer Interface).

Controlul accesului la magistrala intr-o retea PROFIBUS

Controlul accesului la magistrala intr-o retea PROFIBUS trebuie sa indeplineasca doua cerinte vitale :

Comunicatia dintre PLC- uri sau PC-uri trebuie sa permita ca fiecare statie (nod) conectata la magistrala sa poata procesa toate sarcinile sale legate de comunicatie intr-o perioada definita de timp;

Traficul de date complex dintre PLC- uri si PC-uri si periferia descentralizata de tip “I/O”(intrare / iesire ) trebuie sa fie rapid si de aceea este necesar totusi un protocol simplu.

Toate dispozitivele master trebuie sa imparta timpul de acces pe magistrala. PROFIBUS reuseste acest lucru prin folosirea unui mecanism hibrid de control al accesului la magistrala. Aceasta consta intr-o procedura descentralizata numita “token-passing”, care se utilizeaza la comunicatiile intre nodurile active (master) si o procedura centralizata “master-slave”, folosita la comunicatiile intre nodurile active si pasive (slave).

Atunci cand un nod activ are “token-ul”, preia functia de master pe magistrala pentru a comunica cu toate nodurile (active sau pasive). Schimbul de mesaje pe magistrala se realizeaza organizat prin adresarea nodurilor. Fiecarui nod PROFIBUS i se atribuie o adresa care trebuie sa fie unica in acel sistem de comunicare. Gama maxima de adrese folosibile intr-un sistem magistrala de comunicatie este intre 0 si 126. Asta inseamna ca in sistem pot fi maxim 127 de noduri (statii conectate pe magistrala).

Aceasta metoda de control a accesului la magistrala permite urmatoarele configuratii ale sistemului de comunicatie:

Master-Master (token passing)

Master- Slave

Combinatie intre cele doua proceduri

Procedura de acces la magistrala nu este dependenta de mediul de transmisie folosit. Din acest punct de vedere nu este important daca magistrala este construita din cabluri de Cu sau fibra optica. Controlul accesului la magistrala PROFIBUS corespunde procedurilor “token-bus” si “master-slave” ale standardului european EN 50170,Vol 2.

Servicii PROFIBUS

Data Excenge Broadcast

Acyclic Data Exchange intre PLC si slave

Cyclic Data Exchange intre PLC si slave

Pentru controlul nodurilor de retea, PROFIBUS foloseste comunicatia datelor ciclica.

1.1.8. PROFINET

PROFINET este membru al familiei PROFIBUS de protocoale. PROFINET poate manevra simultan atat transmisii standard TCP/IP cat si transmisii real-time la viteze de sub o milisecunda. PROFINET foloseste standarde industriale ca Ethernet, TCP/IP, XML, and OPC. Folosind tehnologia proxy conecteaza alte tipuri de fieldbus pe langa PROFIBUS; astfel sunt protejate investitiile in echipamente si retele existente in fabrica. PROFINET este o metoda de integrare a echipamentelor de control fara legatura intre ele, nu necesita programare.

Este un standard pentru implementarea solutiilor de automatizare bazate pe Ethernet-ul industrial. Acest standard introdus de PROFIBUS, ofera noi facilitati la nivel superior de performanta, pentru schimbul bidirectional de informatii, de la nivel de camp la nivelul ierarhic de conducere a procesului tehnologic. Cu PROFINET, Distributed I/O (intrari / iesiri) si aplicatiile (time-critical) pot fi integrate in comunicatia Ethernet, la fel ca un sistem distribuit de automatizare pe baza de componente automatizate.

Caracteristicile noului standard:

PROFINET este standardul deschis Industrial Ethernet elaborat de PROFIBUS International (PI, PNO in Germania);

PROFINET se bazeaza pe Industrial Ethernet;

PROFINET utilizeaza standardele TCP/IP si IT;

PROFINET este Ethernet in timp real;

PROFINET permite integrarea sistemelor cu magistrala de camp.

PROFINET I/O (Distributed I/O)

Intrarile si iesirile distribuite sunt conectate in comunicatie prin PROFINET I/O. Specificatiile I/O de la PROFIBUS sunt pastrate, iar datele periferice de la dispozitivele din camp sunt transmise periodic in modelul de proces al controlului de sistem.

PROFINET I/O descrie un model de dispozitiv orientat catre cadrul PROFIBUS, constatand in slot-uri (locuri de insertie) si grupuri de canale de I/O (subslot-uri).

PROFINET CBA (Distributed automation)

Modelul PROFINET este ideal pentru dispozitivele de camp inteligente cu functionalitate programabila cat si controlere. Modelul descrie comportarea independenta a unor parti de masini sau fabrici ca module tehnologice. Un sistem de automatizare distribuit, proiectat pe baza modulelor tehnologice, simplifica mult modularizarea fabricilor si a masinilor, si deci refolosirea unor parti din fabrici sau masini.

PROFINET CBA este un concept pentru automatizarea industriala care indeplineste cerintele constructorilor de fabrici si a operatorilor, pentru un sistem mare si procese de inginerie independente. PROFINET CBA are un puternic model runtime, iar pentru implementarea acestuia in dispozitive se foloseste un sistem de operare independent.Se bazeaza pe modelul obiect-orientat al modulelor tehnologice. Pe baza acestui model, fabricile si masinile sunt structurate in PROFINET sub forma de module. Functionalitatea acestora este incapsulata in componente uniforme PROFINET. Aceste componente sunt accesate din exterior prin intermediul unor interfete definite.

Comunicarea este realizata cu ajutorul unui utilitar de configurare a conexiunilor retelei. Relatiile de comunicare sunt stabilite prin trasarea de linii intre diferitele componente care trebuiesc conectate. Utilitarul verificand imediat corectitudinea conexiunii dorite. Schimbul de date intre nodurile PROFINET este asigurata de conexiunile configurate

Realizarea conexiunilor de comunicare cu partenerul si schimbul de date au loc automat. Informatia de conectare este incarcata in fiecare consumator, adica creeaza si monitorizeaza in mod independent conexiunile de comunicare cu partenerii.

Comunicarea

Comunicarea la PROFINET prezinta nivele diferite de performanta:

Transmisii non-time-critical de parametrii, date de configurare, si informatii de rutare, au loc pe canalul standard PROFINET bazat pe TCP sau UDP si IP. Aceasta stabileste baza conexiunii nivelului de automatizare cu alte retele (MES, ERP).

Pentru transmisii time-critical a datelor de proces din instalatia de productie, este folosit un canal Real-Time (RT). Pentru sarcini mai speciale, este folosit canalul de comunicare Isochronous Real-Time (IRT); spre exemplu in cazul aplicatiilor de control al miscarii si al aplicatiilor de inalta performanta din automatizarea fabricii.

PROFINET foleseste Ethernet cat si TCP, UDP, si IP pentru comunicare. TCP/IP este standardul pentru comunicare in zona IT. Dar pentru functionare, nu este suficienta realizarea unui canal de comunicatii obisnuit intre dispozitivele bazate pe TCP, UDP, si IP, pentru ca aceste standarde reprezinta doar baza pentru schimbul de date. Protocoale aditionale sunt utilizate peste TCP sau UDP pentru a asigura functionarea aplicatiilor, care este garantata numai atunci cand este folosit acelasi protocol de aplicatie. Protocoalele tipice de aplicatie sunt spre exemplu, SMTP (email), FTP (file transfer) si HTTP (web).

Pentru procese non-time-critical, PROFINET foloseste TCP/IP si UDP/IP. In aplicatii industriale, nu este suficient, aici sunt cerinte mai mari de latime de banda si sincronizare de ceas. Schimbul de date care este optimizat pentru performanta poarta numele de comunicare Real-Time (RT), comunicare cu sincronizare de ceas Isochronous Real-Time (IRT).

Folosirea concomitenta a comunicarii Real-Time si TCP/IP dintre dispozitivele de camp PROFINET se poate realiza pe aceeasi magistrala si in acelasi timp.

Distributed I/O si PROFINET IO

In instalatiile de automatizare, conectarea directa a I/O cu Ethernet este implementata folosind PROFINET IO. Aceste dispozitive de camp pot actiona semnale digitale sau analoage de intrare sau iesire, sau sa preia functionalitatea de prepocesare. PROFINET IO urmareste transmisia datelor ajustate pentru performanta dar cu echipament simplu de comunicare.

Servicii PROFINET IO

Cyclic data exchange. Pentru ciclul schimbului de semnale si alarme cu prioritate mare, PROFINET IO foloseste canalul RT pentru transmiterea datelor, folosind optiunile:

Comunicare RT in interiorul retelei. Pentru aceasta comunicatie dependenta de performanta, se foloseste un canal rapid RT, adica fara a folosi UDP/IP (Ethertype 0x8892).

Comunicatie RT intre retele. Pentru aceasta comunicatie sunt folosite atat canalul RT rapid cat si protocolul peste UDP/IP.

Comunicatie IRT pentru transmisii deterministe de date si sincronizate cu ceasul.

Trafic de date multicast (MCR Multicast Communication Relation) se bazeaza pe RT cat si pe comunicatia IRT, si consta intr-un provider care publica datele pe magistrala si unul sau mai multi consumatori proceseaza datele.

Fata de PROFIBUS, transmiterea datelor la PROFINET IO poate fi optimizata privind frecventa, datelor putand fi trimise in faze diferite. Pentru ca acest lucru sa poata fi realizat, PROFINET IO defineste “reduction ratio”, determina frecventa de transmitere de date.

Acyclic data exchange(record data)

Scrierea si citirea informatiilor poate fi realizata acilic de catre utilizator. Urmatorele servicii ruleaza acilic in PROFINET IO:

Parametrizarea individuala a submodulelor in timpul pornirii sistemului;

Citirea informatiei de diagnoza;

Citirea informatiei de identificare conforma cu “Maintenance functions”

Citirea datelor I/O.

Ce anume data este citita sau scrisa aciclic se determina in timpul adresarii prin index. Toate celelalte servicii trebuiesc implementate specific fiecarui utilizator.

Asignarea adreselor

In comunicatiile bazate pe IP, toate dispozitivele de camp sunt adresate printr-o adresa IP. PROFINET foloseste Discovery and Configuration Protocol (DCP) pentru asignarea IP-ului.

In configurarea fabricii, fiecare dispozitiv de camp are o adresa MAC si un nume simbolic memorat. Aceste informatii sunt suficiente pentru a atribui fiecarui dispozitiv un nume unic. Atribuirea adreselor are loc in doi pasi:

1. Atribuirea unui nume unic specific fabricii, dispozitivului de camp;

2. Atribuirea adresei IP de catre IO-Controller inainte ca sistemul sa foloseasca numele specific fabricii (unic).

Magistralele „non-time critical” sunt in pericol de a fi inlocuite de LAN-uri (Ethernet) si magistrale periferice ieftine (Firewire, USB). In realitate aceste solutii „ieftine” sunt adoptate in mediul industrial si devin o solutie patentata (exemplu Siemens „Industrial Ethernet”).

Comunicatiile supuse internetului vor constitui baza solutiilor viitoare de automatizare. Posibilitatea de a interfata de la distanta un PLC (progrmmable logic controller) are multe avantaje: accesul la programul si configuratia din PLC de la o locatie centrala sau indepartata. Pentru protectia la intruziuni se folosesc firewall-uri dedicate, cu diferite nivele de securitate.

Folosirea Ethernet-ului si a tehnologiilor legate de internet, va schimba arhitectura de automatizare actuala, centralizata, in una descentralizata cu inteligenta distribuita. Aplicatiile de automatizare viitoare vor fi caracterizate de platforme uniforme si aplicatii software modulare. TCP/IP va fi folosit drept protocol de comunicatie end-to-end, iar standardul uniform hardware va fi legat de PC, ruland Windows si folosind browser de internet ca interfata universala cu operatorul. Va fi o descentralizare a functionalitatiilor si informatiei, adica controlul central va fi inlocuit de mai multe sisteme inteligente imprastiate.

Un studiu a aratat ca unele standarde de comunicatie folosite in automatizare indeplinesc toate cerintele tehnice, dar tind sa devina prea complexe sau scumpe. Alte standarde sunt puternice din punct de vedere economic, dar de unul singur nu sunt capabile sa indeplineasca toate cerintele, unul dintre acestea este Ethernet-ul. Dar combinand Ethernet-ul cu magistrala de camp si cu protocolul TCP/IP, cererile de automatizare viitoare vor fi acoperite.

PROFInet este un standard deschis pentru retelele industriale, bazat pe modelul PROFIBUS.Suporta transferul de date ciclic si aciclic, intr-un concept cu arhitectura modulara bazat pe componente. Un rol important il are si standardizarea functiilor aplicatiei, bazata pe module software. Protocolul combina Ethernet-ul comercial, TCP, UDP cu IP, Protocolul Microsoft de cabluri DCOM, OPC si XML. Pentru majoritatea functiilor este folosit TCP/IP, aceastea incluzand configurare, parametrizare si CBA (Component Based Automation). Nu sunt restrictii asupra traficului TCP/IP. Pentru I/O si alte functii real-time de pana la 1 ms, este folosita adresarea directa si mesaje cu prioritate (canal RT). Datorita prioritatilor pot aparea scurte intarzieri in traficul TCP/IP.

Pentru cereri real-time de sub 1 ms si sincronizari de < 1µs, PROFInet foloseste switch-uri ASIC conectate in inel pentru controlul traficului din segment. Cu switch-uri cu 4 port-uri orice dispozitiv TCP/IP poate fi conectat la unul din cele trei port-uri libere.

PROFInet-IRT – Timpul de raspuns < 1ms, Rata de transfer 100 Mbit/s

1.1.9. Foundation Fieldbus

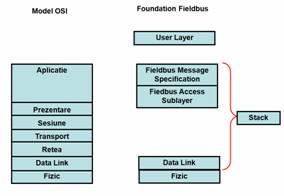

Foundation Fieldbus este cel mai nou standard Fielbus pentru a conecta instrumentele un controler logic programabil sau RTU al DCS-ului (distributed control system). Lucrul asupra protocolul cu 4 nivele a fost destul de mare pana s-a ajuns la o versiune de viteza mica denumita H1 si o versiune de viteza mare denumita HSE ( High Speed Ethernet). Sunt definite 3 nivele ale modelului OSI(nivel-ul fizic, prelucrarea datei si aplicatie) si un al-8-lea nivel, leyer-ul user unde sunt situate „blocurile” functiei. Se potriveste bine la folosirea cu parametrii analog unde minimul este de 100 msec. update time necesar la standardul H1(31.25 kbps).

Fig. 4.6. Fieldbus Fundation

A fost creata de Fundatia Fieldbus, organizatie ce contine peste 100 de companii membre (mai mult de 80% din produsele, echipamentele si serviciile destinate sistemelor de automatizare.

Tehnologia se compune din:

Nivel fizic – Physical Layer

Stiva de comunicatie – Communication Stack

Nivel utilizator – User Layer

La nivelul fizic (electric, conexiuni, etc), se bazeaza pe standardele ISA 550.02 – 1992, IEC 1158 – 2. Conform specificatiilor sunt disponibile mai multe rate de transfer, incluzand varianta de viteza redusa ce este compatibila cu solutiile existente, de 4-10 mA. Echipamentele sunt alimentate din aceleasi doua conductoare de semnal, eliminand necesitatea surselor externe de alimentare.

Stiva de comunicatii prezinta capacitati de operatiuni interne securizate, o cerinta pentru mediile periculoase si realizeaza serviciile necesare pentru a realiza interfata nivelului utilizator cu nivelul fizic.

Data Link Layer este un protocol de tip token-passing, iar la acest nivel actioneaza LAS (Line Active Scheduler), cu rol de arbitru central al bus-ului, ce permite controlul si comunicarea deterministica. Controlul poate fi trecut prin mai multe Link Master (echipamente de tip LAS), asigurandu-se astfel redundanta in reteaua Fieldbus. Aplicatiile se creeaza prin conectarea functiilor bloc, Fieldbus specificand si modul de gestionare a resurselor de timp. Blocurile de functii sunt rezidente in fiecare echipament in parte, dar gestionarea generala a executiei este specificata si executata pe retea.

Device Descriptions asigura descrierea standard a functiilor disponibile in echipament, permitand crearea unei interfete operator pentru interactiunea cu echipamentul si interoperabilitatea, reprezentand o metoda standard prin care orice host poate afla lista capabilitatilor fiecarui echipament conectat la Fieldbus.

1.1.10. Ethernet-ul Industrial (FTE-Fault Tolerant Ethernet)

Ethernet-ul industrial creste rapid ca importanta dupa ce initial a fost respins deoarece nu oferea destula increderea, fiind nesigur. Unul dintre cele mai importante motive pentru succesul lui se datoreaza faptului ca este simplu si are un cost redus. Initial Ethernet-ul folosea ca metoda de acces al mediului metoda CSMA/CD (carrier sense multiple access with collision detection), acesta metoda fiind non-deterministica, nefiind ideala pentru controlul procesarii aplicatiilor. Desi toate versiunile moderne ale Ethernet-ului (100 Mbps si mai mult) s-a conformat cu necesitatile CDMA/CD pentru a adera la standardul IEEE 802.3, se permit pe operatiile full-duplex. Majoritatea sistemelor moderne Ethernet sunt sisteme de 100 Mbps full-duplex si permit prioritizarea porturile switch-ului, astfel avand un comportament de metoda foarte deterministica. Este mult mai simplu decat metoda de comunicatie token passing.

Evolutia tehnologiei Ethernet a oferit comunicatiei industriale performanta la un cost mic. Pana in momentul actual era foarte dificil a se oferi redundanta de care are nevoie o retea industriala cu echipamente comerciale, fiind necesar combinarea a doua topologii, topologia stea (star) si topologia mesh.

Topologia mesh poate crea retele ce utilizeaza conexiuni folosind mai multe noduri intermediare pentru transmiterea pachetelor IP intre nodul initiator si cele de destinatie. Abilitatea de a utiliza cai diferite de propagare, in functie de conditiile specifice (interferenta, limitari sau scaderi ale puteri semnalului, obstacole), permite ca topologia mesh sa se constituie dintr-o retea flexibila, de incredere si eficienta din punct de vedere al utilizarii largimii de banda.

Topologia stea - star - atunci cand se utilizeaza aceasta topologie toate calculatoarele sunt conectate la un nod central care joaca un rol particular in functionarea retelei. Orice comunicatie intre doua calculatoare va trece prin acest nod central, care se comporta ca un comutator fata de ansamblul retelei.

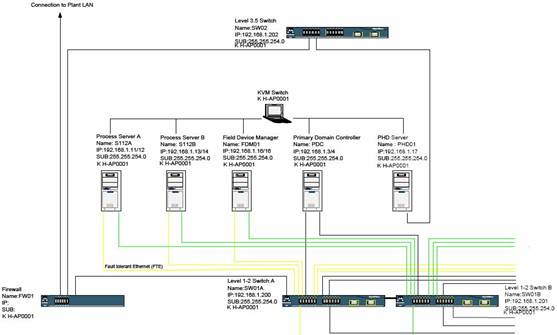

Design-ul unei retele FTE este o solutie avansata folosindu-se echipamente comerciale, care ofera o disponibilitate mai mare, reducand costul de exploatare si mentenanta a retelei. Redundanta Ethernet conventionala foloseste doua retele Ethernet separate cu fiecare nod conectat la ambele retele(server sau statie de lucru). Daca exista o defectiune de comunicatie, timpul ca un nod sa treaca pe cealalta retea este intre 10 si 30 sec., in functie de complexitatea retelei si echipamentul folosit. Solutia FTE este de a folosi o singura retea fara a necesita reinitializarea conexiunii de un server sau o statie de lucru, drept rezultat trecerea este mult mai rapida si anume 1 sec.

Pentru realizarea arhitecturii industriale Ethernet sunt necesare cateva tehnologii cheie:

Switch-ing

QoS(Quality of service)

Integrarea field bus-urile existente

Integrarea la sensor bus

Disponibilitatea marita si flexibilitate

Securitatea

Comunicarea la distante mari

Managementul retelei

Pentru sistemele cu o importanta mare, o singura interfata de retea reprezinta un risc care poate opri tot sistemul in caz ca acea interfata are probleme. Pentru a inlatura astfel de probleme este nevoie de folosirea unui switch cu management de redundanta astfel protejand sistemul daca apar impedimente pe retea. Urmatorul pas al redundantei este incorporarea celei de a doua interfata de retea a sistemului, fiecare interfata fiind conectata la un alt switch. Astfel pot fi tolerate impedimentele interfetei de retea cat si cele de retea. Pentru o protejare sporita se pot duplica swich-urile, fiecare avand o cale la interfata de retea a sistemului, placi de retea si switch-uri care sa actioneze imediat cum apare o problema, UPS-uri (uninterruptible power supply) si software pentru diagnosticarea retelei.

Ca o alternativa la conventionala redundanta Ethernet care utiliza doua retele Ethernet separate, solutia FTE (Fault Tolerant Ethernet) se bazeaza pe o singura retea logica intr-un mediu redundant si nu necesita un servar sau o statie pentru a reinitializa conexiunea.

Fig. 4.7. Configuratia unei retele industriale Ethernet cu redundanta

1.1.11. Stiva de protocoale TCP/IP

Folosit in Internet, protocolul TCP(Transmission control protocol)/IP(Internet protocol) devine popular cand este folosit cu Ethernet-ul. Defineste cele 3 niveluri:

Nivel-ul proces/aplicatie(echivalentul a primelor 3 nivele ale modelului OSI)

Nivel-ul Servis(gazda-la-gazda)(echivalentul nivel-ului transport al modelului OSI)

Nivel-ul Interconectare(echivalentul nivel-ului Retea al modelului OSI)

Este un set de protocoale cu cost redus care se bucura de un suport mare si datorita faptului ca este folosit in Internet. Nu se poate afirma categoric dar necesita inlocuirea unor aplicatii de comunicatie industriala. Totusi costul redus si suportul mare il fac foarte atractiv.

In prezent, TCP/IP este folosit in multe scopuri, nu doar pentru Internet. De exemplu, intranet-urile sunt construite de cele mai multe ori folosind protocoalele TCP/IP. In astfel de medii de lucru, TCP/IP poate oferi avantaje semnificative fata de alte protocoale. Un astfel de avantaj este ca TCP/IP functioneaza pe o mare varietate de masini si sisteme de operare. Astfel, folosid TCP/IP, se poate construi rapid si usor o retea eterogena. O astfel de retea poate contine calculatoarele Macintosh, compatibile IBM, statii SPARC, masini MIPS si asa mai departe. Fiecare dintre aceste masini poate comunica cu celelalte folosind o suita de protocoale comune.

1.1.12. Comunicatii radio (or wireless)

Folosirea undelor radio in industrie a inceput odata cu folosirea modemurilor wireless, Modbus-ul poate fi folosit prin modemul wireless. Folosirea ultimei generatii de standarde wireless LAN, cum ar fi standardul IEEE 802.11g si IEEE 802.11h fac din wireless o forma de comunicatie de incredere si de cost redus.

Comunicatia in retea este (strict) necesara intr-un sistem modern de control si are urmatoarele caracteristici:

Cablare si instalare mai ieftina

Mai multe servicii implementate pe acelasi mediu

Se pot conecta foarte multe dispozitive de automatizare

Modificare, reconfigure si dezvoltare simpla

Tratarea uniforma a diferitelor dispozitive de automatizare (adresare, numire, configurare, etc.)

Tehnici mai bune de detectie a erorilor si de asigurare a tolerantei la defecte

Wi-Fi este o marca inregistrata Wi-Fi Alliance pentru a descrie tehnologia ce sta la baza retelelor wireless bazate pe specificatiile IEEE 802.11. Wi-Fi a fost dezvoltat initial pentru a fi utilizata pentru laptop-uri in LAN-uri, dar in momentul de fata se utilizeaza pentru o gama mai larga de servicii inclusiv Internet si acces VoIP, precum si conectarea dispozitivelor electronice (televizoare, camere digitale, etc.). Mai multe standarde in dezvoltare permit spre exemplu ca Wi-Fi sa fie utilizat in vehicule ca suport pentru un Intelligent Transportation System in ideea cresterii sigurantei circulatiei, a acumularii de date statistice referitoare la tradic sau comertul mobil. (folosesc standardul IEEE 802.11p)